2025-08-21

Volle naam: Produkgehaltebeplanning

Essence: 'n gestruktureerde, spangebaseerde, probleemvermoedende projekbestuursproses.

Kernfilosofie: “NIP -probleme in die knop” en “doen dit die eerste keer reg.” Dit verg sistematiese denke vanaf die tekenfase of selfs die konseptuele stadium van 'n produk: hoe om te ontwerp? Hoe om te produseer? Watter probleme kan ontstaan? Hoe om dit te voorkom? Hoe om te toets? Hoe kan u klanttevredenheid met die finale produk verseker?

Metafoor: Dit is soos om 'n wolkekrabber te bou.

Jy trek nie net 'n klomp werkers en gaan na die konstruksieterrein en begin bakstene lê nie, of hoe?

Die uiteindelike doel is om 'n hoë gehalte gebou betyds, op die begroting en veilig te lewer - wat gelykstaande is aan die APQP -doel om produkte wat betyds voldoen, aan die klantvereistes te lewer.

APQP is die hele beplannings- en bestuurstelsel van ontwerp bloudruk tot finale aanvaarding om te verseker dat die gebou (produk) veilig is.

Voorkomende probleemoplossing bespaar geld en tyd: dit is die uiteindelike voordeel! Die identifisering van ontwerpfoute, produksie-knelpunte en moontlike risiko's (soos broos komponente of foutgevoelige prosesse) voordat massaproduksie proaktiewe oplossings toelaat. In vergelyking met die ontdekking van probleme tydens die vervaardiging wat lei tot massiewe herbewerking, produkskroot of herinneringe - hierdie proaktiewe maatreëls verminder die koste dramaties! Oorweeg dit: om 'n ontwerpfout op papier reg te stel, neem slegs 'n paar beroertes; As u dit op die produksielyn vang, kan dit miljoene verliese voorkom.

Sorg dat die produk aan alle klante se vereistes voldoen: watter kleur, watter funksie, hoe lank, watter veiligheidstandaarde? APQP vereis dat hierdie vereistes van die begin af gedefinieer word en deur die ontwikkelingsproses gekontroleer word om te verseker dat die finale produk presies aan hulle voldoen.

Verseker betyds aflewering: deur middel van gedetailleerde fase-afdeling en tydsbeplanning, is alle betrokkenes (ontwerp, verkryging, produksie, kwaliteit, ens.) Duidelik wat om te doen wanneer om die vertraging van die projek te voorkom as gevolg van 'n bottelnek in een skakel.

Bevorder spanamewerking: APQP beklemtoon die behoefte aan 'n span wat bestaan uit ontwerp, vervaardiging, kwaliteit, verkryging, verkope en selfs verskaffersverteenwoordigers om saam te werk. Departementele mure afbreek, doelwitte in lyn te bring, inligting te deel en om in die loopgrawe te veg.

Die grondslag vir die daaropvolgende produksie: die finale uitsette van APQP (bv. Prosesvloeikaarte, kontroleplanne en werkinstruksies) lei direk hoe om gekwalifiseerde produkte tydens massaproduksie te produseer. Dit verseker dat die produksieproses volledig bekragtig en geoptimaliseer is.

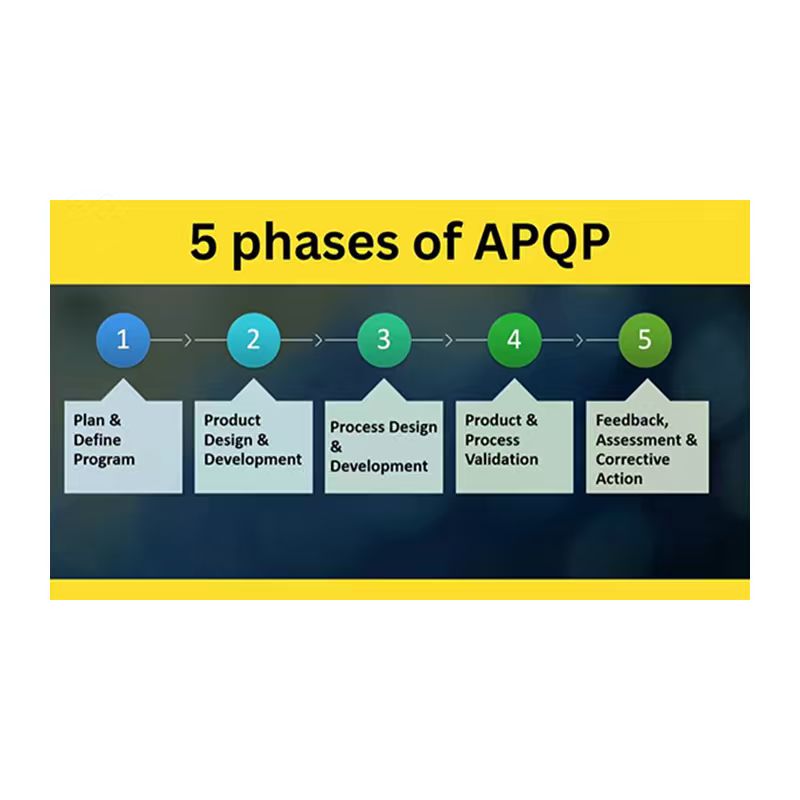

APQP tree op as 'n projekbestuurder en fokus op die volgende kernareas:

Eenvoudig gestel: maak 'wat om te doen' duidelik en maak dit die basis van alle werk.

Ontwerp: ontwerpproduktekeninge, spesifikasies, materiaallys en so aan volgens die vereistes.

Validering: is wat u teoreties moontlik ontwerp het? Kyk of dit aan die vereistes voldoen deur berekeninge, simulasies, ontwerpbeoordelings, ens. Byvoorbeeld, as u 'n waentjie ontwerp, kan u 'n rekenaarsimulasie uitvoer om te sien of dit stewig is.

Eenvoudig gestel: maak seker dat dit wat op papier ontwerp is, aanvaarbaar en haalbaar is.

Neem die ontwerp en ontwikkeling van ons 7,0 duim TFT -produkte en die vestiging van produksielyn as voorbeeld:

Produksiemetode: Hoe kan u dit maak nadat die produk ontwerp is? Watter toerusting, gereedskap en proses is nodig? Maak 'n gedetailleerde “Produksie -padkaart” (prosesvloeikaart).

Webwerfuitleg: Hoe kan u die produksielyn redelik en doeltreffend reël?

Risikovoorkoming: wat kan verkeerd gaan in elke stadium van die produksieproses? Hoe ernstig sou die gevolge wees? Hoe kan ons foute voorkom of dit onmiddellik opspoor as dit voorkom? (Dit is PFMEA - Prosesfoutmodus en effektiwiteitsanalise, 'n belangrike instrument in APQP wat ons later afsonderlik sal bespreek).

Kwaliteitskontroleplan: Wat is die kritieke kontrolepunte op die produksielyn? Watter metodes word gebruik om na te gaan? Hoe gereeld word hulle nagegaan? Wie kyk na hulle? (Vorm 'n prototipe van die kontroleplan).

Eenvoudig gestel: beplan vooraf "hoe om te maak", vind uit die moontlike risikopunte in die produksieproses en doen 'n goeie werk van voorkoming.

Om te verifieer dat die produk massa-vervaardig kan word, moet ons die volgende doen:

Voorproduksie-verhoor :

Toetsverifikasie:

Prosesvermoë:

Instrumentasie -stelsel :

Eenvoudig gestel: "probeer eintlik om te verifieer of die produk gekwalifiseer is en of die produksieproses stabiel en betroubaar is.

Probleemoplossing: die probleme wat blootgestel is aan die produksie en toetsing van die proef en toetsing, moet deeglik ontleed en opgelos word.

Ervaringopsomming: Die goeie ervaring en lesse in hierdie projek moet opgeneem word om verwysing te gee vir toekomstige projekte.

Lewer aan die kliënt: organiseer alle dokumente wat die produksiekwalifikasie en prosesbeheer bewys, en dien dit aan die kliënt voor vir hersiening en goedkeuring (dit is die goedkeuringsprosedure vir PPAP-produksie, 'n belangrike uitset van APQP).

Massproduksie-oordrag: Alle voorbereidings is gereed, en die produk word formeel volgens die APQP-plan na die massaproduksie-afdeling oorgeplaas vir grootskaalse produksie.

Eenvoudig gestel: Los die proefproduksieprobleem op, organiseer die bewyse vir die kliënt om goed te keur, te begin en die lesse te gebruik vir toekomstige verbeterings.

Dwarsdeur die beheer:

Spanwerk: Die proses kan nie deur een persoon of een afdeling gedoen word nie, maar moet staatmaak op noue samewerking tussen kruisfunksionele spanne.

Risikobestuur: identifiseer en voorkom die risiko's deurlopend tydens die ontwerp- en prosesontwikkelingsfase (hoofsaaklik deur FMEA).

Dokumentasie: Die resultate van die ontleding, besluit, plan en verifiëring van elke fase word duidelik aangeteken om 'n volledige 'bewyse' en operasionele gids te vorm. Dit is 'n baie belangrike deel van APQP!

Om die wese van APQP op te som:

APQP is 'n super -gedetailleerde 'konsepsieplan' en 'afleweringsgids' voordat die produk 'gebore' is. Dit vereis:

Begin vroeg beplan (aan die voorkant).

Duidelike doelstellings (voldoen aan die vereistes).

Ontwerp en produksie in beide hande (produk en proses).

Soek vooraf probleme (eers voorkoming).

Spanwerk is naatloos (kruisfunksioneel).

Laat die feite vanself spreek (proefproduksie).

Laat getuienis in swart en wit (dokumentasie).

Die uiteindelike doel is om 'n goeie produk te maak waarmee kliënte nie fout kan vind teen die laagste koste en in die kortste tyd nie!

Dink daaraan as 'n 'navigator' en 'in' in 'vir produkontwikkeling. Daarsonder is die ontwikkeling van 'n nuwe produk soos seil in Uncharted Waters, waar u op die grond kan hardloop en verdwaal; Daarmee kan u u bestemming meer veilig en doeltreffend bereik.