2025-08-21

الاسم الكامل: تخطيط جودة المنتج

Essence: عملية منظمات منظمة ، قائمة على تجنب المشكلات.

الفلسفة الأساسية: "مشاكل في البرعم" و "افعلها بشكل صحيح في المرة الأولى." يتطلب تفكيرًا منهجيًا من مرحلة الرسم أو حتى المرحلة المفاهيمية للمنتج: كيفية التصميم؟ كيف تنتج؟ ما هي القضايا التي قد تنشأ؟ كيف تمنعهم؟ كيف تختبر؟ كيفية ضمان رضا العملاء عن المنتج النهائي؟

الاستعارة: إنه مثل بناء ناطحة سحاب.

أنت لا تسحب مجموعة من العمال فقط وتذهب إلى موقع البناء وتبدأ في وضع الطوب ، أليس كذلك؟

الهدف النهائي هو تقديم مبنى عالي الجودة في الوقت المحدد ، على الميزانية وأمان - وهو ما يعادل هدف APQP المتمثل في تقديم المنتجات التي تلبي متطلبات العملاء في الوقت المحدد.

APQP هو نظام التخطيط والإدارة الكامل من مخطط التصميم إلى القبول النهائي لضمان أن يكون المبنى (المنتج) آمنًا.

حل المشكلات الوقائية يوفر المال والوقت: هذه هي الميزة النهائية! تحديد عيوب التصميم ، اختناقات الإنتاج ، والمخاطر المحتملة (مثل المكونات الهشة أو العمليات المعرضة للخطأ) قبل أن يتيح الإنتاج الضخم حلولًا استباقية. مقارنة باكتشاف المشكلات أثناء التصنيع التي تؤدي إلى إعادة صياغة ضخمة أو خردة المنتج أو عمليات الاسترجاع - فإن هذه التدابير الاستباقية تخفيض تكاليفها بشكل كبير! النظر في هذا: تصحيح عيب التصميم على الورق يأخذ فقط بضع ضربات ؛ يمكن أن يمنع التقاطه على خط الإنتاج الملايين من الخسائر.

تأكد من أن المنتج يفي بجميع متطلبات العملاء: ما هو لون ، ما هو مدة الحياة ، ما هي معايير السلامة؟ يتطلب APQP تحديد هذه المتطلبات من البداية والتحقق من خلال عملية التطوير للتأكد من أن المنتج النهائي يلتقي بها بالضبط.

تأكد من التسليم في الوقت المحدد: من خلال تقسيم الطور التفصيلي والتخطيط للوقت ، فإن جميع الأطراف المعنية (التصميم ، والمشتريات ، والإنتاج ، والجودة ، وما إلى ذلك) واضحة حول ما يجب القيام به عندما ، وذلك لتجنب تأخير المشروع بسبب عنق الزجاجة في رابط واحد.

تعزيز تعاون الفريق: يؤكد APQP على الحاجة إلى فريق يتكون من التصميم والتصنيع والجودة والمشتريات والمبيعات وحتى ممثلي الموردين للعمل معًا. تحطيم جدران الإدارات ، ومواءمة الأهداف ، وتبادل المعلومات ، وتجنب القتال في الخنادق.

وضع الأساس للإنتاج اللاحق: المخرجات النهائية لـ APQP (على سبيل المثال ، مخططات تدفق العمليات ، وخطط التحكم ، وتعليمات العمل) توجه مباشرة كيفية إنتاج منتجات مؤهلة باستمرار أثناء الإنتاج الضخم. إنه يضمن أن يتم التحقق من صحة عملية الإنتاج بالكامل وتحسينها.

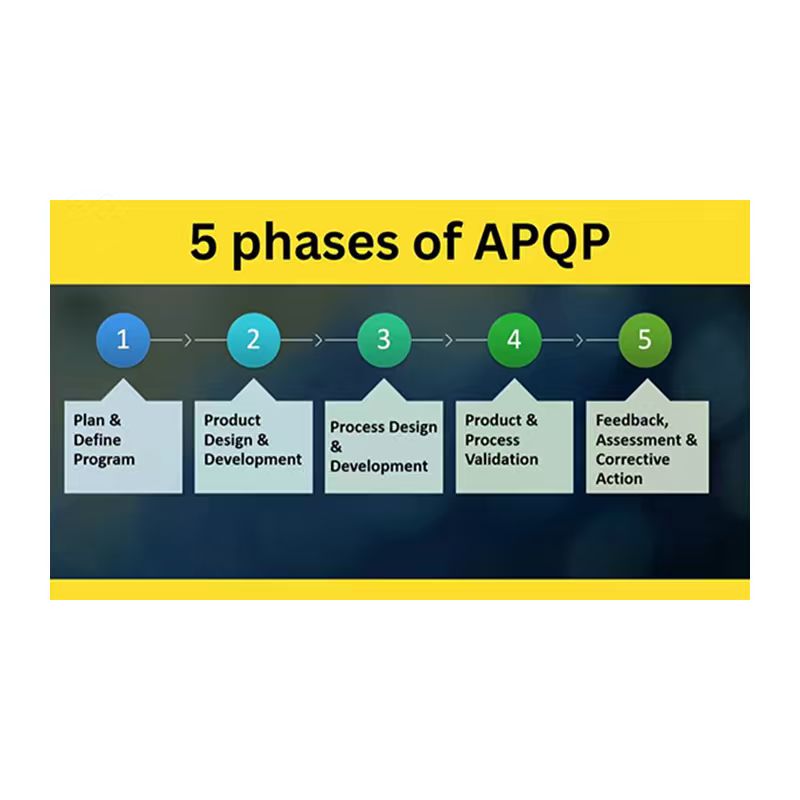

يعمل APQP كمدير للمشروع ، مع التركيز على المجالات الأساسية التالية:

ببساطة: اجعل "ما يجب فعله" واضحًا وجعله أساس كل العمل.

التصميم: تصميم رسومات المنتج والمواصفات وقائمة المواد وما إلى ذلك وفقًا للمتطلبات.

التحقق من الصحة: هل ما قمت بتصميمه ممكنًا من الناحية النظرية؟ تحقق لمعرفة ما إذا كان يفي بالمتطلبات من خلال الحسابات ، والمحاكاة ، ومراجعات التصميم ، وما إلى ذلك ، على سبيل المثال ، عند تصميم عربة ، قد تقوم بتشغيل محاكاة كمبيوتر لمعرفة ما إذا كانت قوية.

ببساطة: تأكد من أن ما تم تصميمه هو على الورق ليكون مقبولًا وقابل للتحقيق.

خذ تصميم وتطوير منتجات TFT 7.0 بوصة لدينا وإنشاء خط الإنتاج كمثال:

طريقة الإنتاج: بعد تصميم المنتج ، كيفية صنعه؟ ما هي المعدات والأدوات والعملية اللازمة؟ اصنع "خريطة طريق إنتاج" مفصلة (مخطط تدفق العملية).

تخطيط الموقع: كيفية ترتيب خط الإنتاج بشكل معقول وكفاءة؟

الوقاية من المخاطر: ما الذي يمكن أن يحدث في كل مرحلة من مراحل عملية الإنتاج؟ ما مدى خطورة العواقب؟ كيف يمكننا منع الأخطاء أو اكتشافها على الفور عند حدوثها؟ (هذا هو PFMEA - وضع فشل العملية وتحليل الفعالية ، وهي أداة حاسمة في APQP سنناقشها بشكل منفصل لاحقًا).

خطة مراقبة الجودة: ما هي نقاط التحكم الحرجة على خط الإنتاج؟ ما هي الطرق المستخدمة للتحقق؟ كم مرة يتم فحصها؟ من الذي يفحصهم؟ (تشكيل نموذج أولي لخطة التحكم).

ببساطة: خطة "كيفية صنع" مقدمًا ، واكتشف نقاط المخاطر المحتملة في عملية الإنتاج ، وقم بعمل جيد للوقاية.

من أجل التحقق من أن المنتج يمكن إنتاجه على نطاق واسع ، نحتاج إلى القيام بما يلي:

محاكمة ما قبل الإنتاج :

اختبار التحقق:

القدرة على العملية:

نظام الأجهزة :

ببساطة: في الواقع "حاول" للتحقق مما إذا كان المنتج مؤهلاً وما إذا كانت عملية الإنتاج مستقرة وموثوقة.

حل المشكلات: يجب تحليل المشكلات المكشوفة في إنتاج التجارب واختبارها وحلها بدقة.

خبرة ملخص: يجب تسجيل الخبرة الجيدة والدروس في هذا المشروع لتوفير المرجع للمشاريع المستقبلية.

تسليم إلى العميل: قم بتنظيم جميع المستندات التي تثبت مؤهلة المنتج ومراقبة العملية ، وتقديمها إلى العميل للمراجعة والموافقة (هذا هو إجراء موافقة قطعة الإنتاج PPAP ، وهو ناتج مهم لـ APQP).

نقل الإنتاج الضخم: جميع الاستعدادات جاهزة ، ويتم نقل المنتج رسميًا إلى قسم الإنتاج الضخم للإنتاج على نطاق واسع وفقًا لخطة APQP.

ببساطة: حل مشكلة الإنتاج التجريبي ، وقم بتنظيم الأدلة التي يوافق عليها العميل وبدء الإنتاج واستخدام الدروس المستفادة للتحسينات المستقبلية.

طوال السيطرة:

العمل الجماعي: لا يمكن إجراء العملية من قبل شخص واحد أو قسم واحد ، ولكن يجب أن تعتمد على التعاون الوثيق بين الفرق متعددة الوظائف.

إدارة المخاطر: تحديد المخاطر ومنعها بشكل مستمر أثناء مرحلة تطوير وتطوير العملية (بشكل رئيسي من خلال FMEA).

الوثائق: يتم تسجيل نتائج التحليل والقرار والخطة والتحقق من كل مرحلة لتشكيل "سلسلة من الأدلة" ودليل التشغيل الكامل. هذا جزء مهم جدا من APQP!

لتلخيص جوهر APQP:

APQP عبارة عن "خطة تصور" مفصلة للغاية و "دليل التسليم" قبل أن يكون المنتج "ولد". يتطلب:

ابدأ التخطيط مبكرًا (في المقدمة).

أهداف واضحة (تلبية المتطلبات).

التصميم والإنتاج في كلتا اليدين (المنتج والعملية).

ابحث عن المشكلات مقدمًا (الوقاية أولاً).

العمل الجماعي سلس (متعدد الوظائف).

دع الحقائق تتحدث عن نفسها (الإنتاج التجريبي).

اترك الأدلة بالأبيض والأسود (الوثائق).

الهدف النهائي هو جعل منتجًا جيدًا لا يمكن للعملاء العثور عليه بأقل تكلفة وفي أقصر وقت!

فكر في الأمر باعتباره "مستكشف" و "مشوشًا" لتطوير المنتج. بدون ذلك ، يشبه تطوير منتج جديد الإبحار في المياه غير المحدودة ، حيث يمكنك الركض والضياع ؛ مع ذلك ، يمكنك الوصول إلى وجهتك بأمان وكفاءة.