2025-08-21

Пълно име: Планиране на качеството на продукта

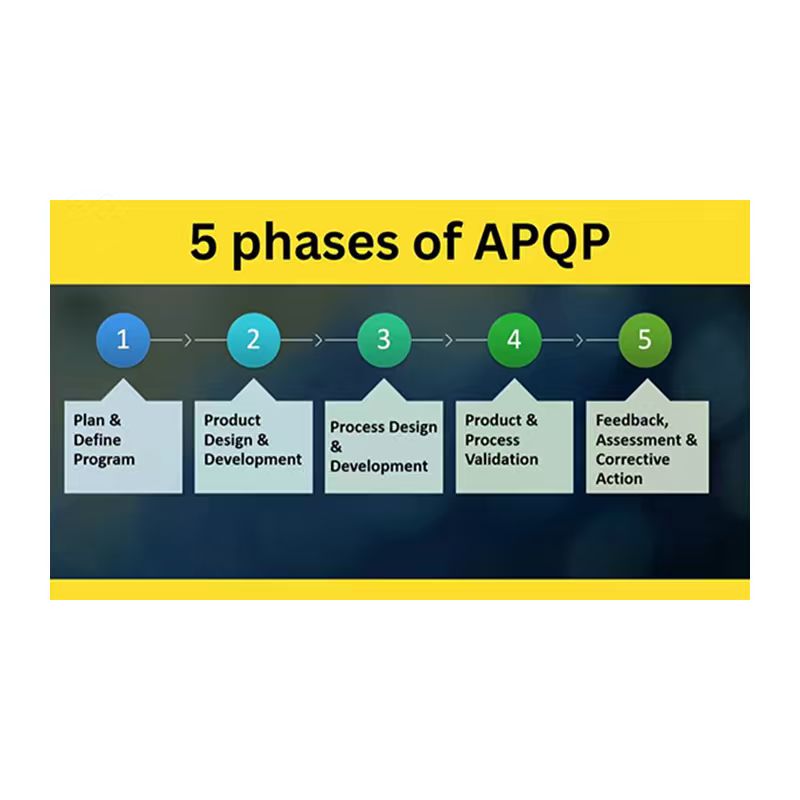

Същност: структуриран, базиран на екип процес на управление на проекти.

Основна философия: „Проблеми в пъпката“ и „направете го правилно първия път.“ Това изисква систематично мислене от етапа на рисуване или дори концептуалния етап на даден продукт: как да проектирате? Как да произвеждате? Какви проблеми могат да възникнат? Как да ги предотвратя? Как да тествам? Как да осигурим удовлетвореност на клиентите от крайния продукт?

Метафора: Това е като изграждане на небостъргач.

Вие не само дърпате куп работници и отидете на строителната площадка и започнете да полагате тухли, нали?

Крайната цел е да се осигури висококачествена сграда навреме, по бюджет и безопасно - което е еквивалентно на целта на APQP за доставяне на продукти, които отговарят на изискванията на клиентите навреме.

APQP е цялата система за планиране и управление от Design Blueprint до окончателно приемане, за да се гарантира, че сградата (продуктът) е безопасна.

Превантивното решаване на проблеми спестява пари и време: Това е върховното предимство! Идентифициране на недостатъци на дизайна, тесни места за производство и потенциални рискове (като крехки компоненти или процеси, предразположени към грешки), преди масовото производство да позволява проактивни решения. В сравнение с откриването на проблеми по време на производството, които водят до масивна преработка, скрап на продуктите или припомняния - тези проактивни мерки намаляват драстично! Помислете за това: Коригирането на недостатък на дизайна на хартия отнема само няколко удара; Улавянето му на производствената линия може да предотврати милиони загуби.

Уверете се, че продуктът отговаря на всички изисквания на клиента: какъв цвят, каква функция, колко дълъг живот, какви стандарти за безопасност? APQP изисква тези изисквания да бъдат дефинирани от началото и да се проверяват през целия процес на разработка, за да се гарантира, че крайният продукт ги отговаря точно на тях.

Уверете се, че навреме доставка: Чрез подробно фазово разделение и планиране на времето, всички участващи страни (дизайн, поръчки, производство, качество и т.н.) са ясни какво да правят, когато, за да се избегне забавянето на проекта поради препятствие в една връзка.

Промотирайте екипното сътрудничество: APQP подчертава необходимостта от екип, състоящ се от дизайн, производство, качество, поръчки, продажби и дори представители на доставчиците, който да работи заедно. Разбийте стените на ведомствата, подравнете целите, споделяйте информация и избягвайте битката в окопите.

Поставяне на основите за последващо производство: Крайните резултати от APQP (например, диаграми на процесите на потока, планове за контрол и инструкции за работа) директно ръководят как последователно да произвеждат квалифицирани продукти по време на масовото производство. Той гарантира, че производственият процес е напълно валидиран и оптимизиран.

APQP действа като ръководител на проекти, като се фокусира върху следните основни области:

Просто казано: Направете ясно „какво да правя“ и го направите основата на цялата работа.

Дизайн: Проектиране на чертежи на продукти, спецификации, списък с материали и т.н. според изискванията.

Валидиране: Това, което сте проектирали теоретично възможно? Проверете дали той отговаря на изискванията чрез изчисления, симулации, прегледи на дизайна и т.н. Например, когато проектирате количка, можете да стартирате компютърна симулация, за да видите дали е здрава.

Просто казано: Уверете се, че това, което е проектирано, е на хартия, за да бъде приемливо и постижимо.

Вземете дизайна и разработването на нашите 7,0 -инчови TFT продукти и създаването на производствена линия като пример:

Метод на производство: След като продуктът е проектиран, как да го направите? Какво оборудване, инструменти и процес са необходими? Направете подробна „Пътна карта за производство“ (диаграма на процеса на потока).

Оформление на сайта: Как да подреждате производствената линия най -разумно и ефективно?

Предотвратяване на риска: Какво може да се обърка на всеки етап от производствения процес? Колко сериозни биха били последствията? Как можем да предотвратим грешки или да ги открием незабавно, когато се появят? (Това е PFMEA - режим на отказ и анализ на ефективността на процеса, решаващ инструмент в APQP, който ще обсъдим отделно по -късно).

План за контрол на качеството: Какви са критичните контролни точки на производствената линия? Какви методи се използват за проверка? Колко често се проверяват? Кой ги проверява? (Формиране на прототип на плана за контрол).

Просто казано: Планирайте „Как да направите“ предварително, разберете възможните рискови точки в производствения процес и свършете добра работа по превенция.

За да проверим дали продуктът може да бъде произведен масово, трябва да направим следното:

Предварително производство:

Проверка на теста:

Възможност за процеса:

Инструментации :

Просто казано: Всъщност „опитайте“, за да проверите дали продуктът е квалифициран и дали производственият процес е стабилен и надежден.

Решаване на проблеми: Проблемите, изложени в пробното производство и тестване, трябва да бъдат анализирани и решавани задълбочено.

Обобщение на опита: Добрият опит и уроците в този проект трябва да бъдат записани, за да предоставят справка за бъдещи проекти.

Доставете на Клиента: Организирайте всички документи, които доказват квалификацията и контрола на процесите, и ги изпратете на клиента за преглед и одобрение (това е процедура за одобрение на PPAP-производството, важен резултат от APQP).

Масово пренос на производство: Всички препарати са готови и продуктът се прехвърля официално в отдела за масово производство за мащабно производство според плана на APQP.

Най -просто казано: Решете проблема с пробното производство, организирайте доказателствата на клиента да одобри, да започне производство и да използва уроците, извлечени за бъдещи подобрения.

По време на контрола:

Работа в екип: Процесът не може да се извърши от един човек или един отдел, но трябва да разчита на тясно сътрудничество между многофункционални екипи.

Управление на риска: Идентифицирайте и предотвратявайте рисковете непрекъснато по време на фазата на проектиране и разработване на процеси (главно чрез FMEA).

Документация: Резултатите от анализа, решението, плана и проверката на всеки етап са ясно записани, за да образуват пълна „верига от доказателства“ и ръководство за експлоатация. Това е много важна част от APQP!

За да обобщим същността на APQP:

APQP е супер подробен „план за концепция“ и „Ръководство за доставка“, преди продуктът да бъде „роден“. Изисква:

Започнете да планирате рано (отпред).

Ясни цели (отговарят на изискванията).

Дизайн и производство в двете ръце (продукт и процес).

Потърсете проблеми предварително (първо превенция).

Работата в екип е безпроблемна (междуфункционална).

Нека фактите говорят сами за себе си (пробна продукция).

Оставете доказателства в черно и бяло (документация).

Крайната цел е да се направи добър продукт, с който клиентите не могат да намерят вина с най -ниска цена и в най -кратко време!

Мислете за това като за „навигатор“ и „въжена“ за разработване на продукти. Без него разработването на нов продукт е като плаване в неизследвани води, където можете да бягате на земята и да се изгубите; С него можете да стигнете до вашата дестинация по -безопасно и ефективно.