2025-08-21

Fuldt navn: Planlægning af produktkvalitet

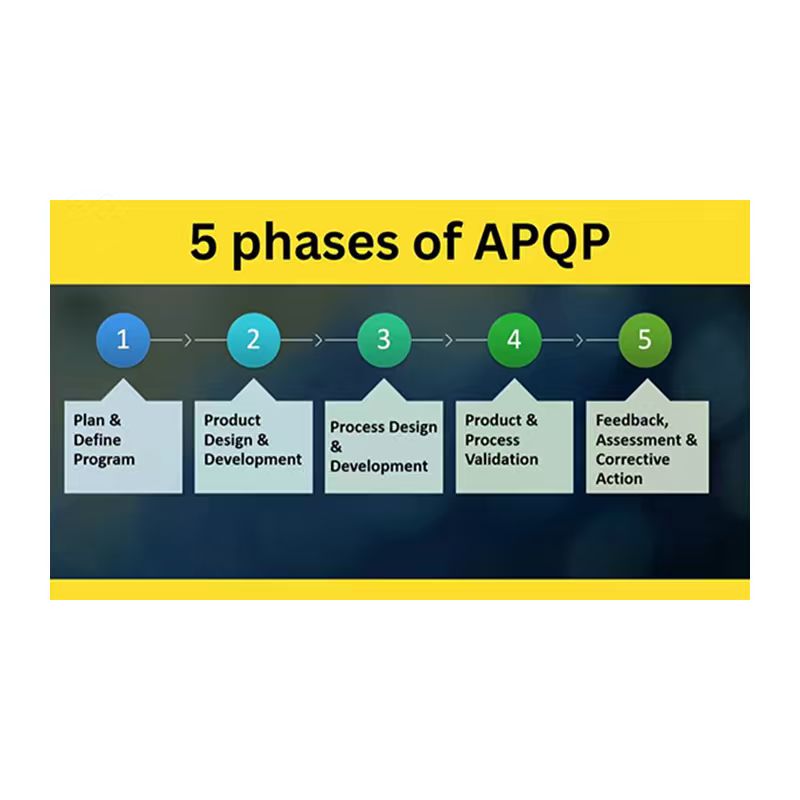

Essens: En struktureret, teambaseret, problem-undgående projektstyringsproces.

Kernefilosofi: "NIP -problemer i knoppen" og "Gør det rigtigt første gang." Det kræver systematisk tænkning fra tegningstrinnet eller endda det konceptuelle trin i et produkt: hvordan man designer? Hvordan man producerer? Hvilke problemer kan opstå? Hvordan man forhindrer dem? Hvordan man tester? Hvordan sikrer man kundetilfredshed med det endelige produkt?

Metafor: Det er som at bygge en skyskraber.

Du trækker ikke bare en masse arbejdstagere og går til byggepladsen og begynder at lægge mursten, gør du?

Det ultimative mål er at levere en bygning af høj kvalitet til tiden på budget og sikkert - hvilket svarer til APQP -målet om at levere produkter, der opfylder kundens krav til tiden.

APQP er hele planlægnings- og styringssystemet fra Design Blueprint til endelig accept for at sikre, at bygningen (produkt) er sikker.

Forebyggende problemløsning sparer penge og tid: Dette er den ultimative fordel! Identificering af designfejl, produktionsflaskehalse og potentielle risici (som skrøbelige komponenter eller fejlutsatte processer) inden masseproduktion tillader proaktive løsninger. Sammenlignet med at opdage problemer under fremstillingen, der fører til massiv omarbejdning, produktskrot eller tilbagekaldelser - skærer disse proaktive foranstaltninger dramatisk! Overvej dette: at korrigere en designfejl på papir tager kun et par slag; At fange det på produktionslinjen kan forhindre millioner i tab.

Sørg for, at produktet opfylder alle kundebehov: Hvilken farve, hvilken funktion, hvor lang levetid, hvilke sikkerhedsstandarder? APQP kræver, at disse krav defineres fra begyndelsen og kontrolleres i hele udviklingsprocessen for at sikre, at det endelige produkt opfylder dem nøjagtigt.

Sørg for levering til tiden: Gennem detaljeret faseafdeling og tidsplanlægning er alle involverede parter (design, indkøb, produktion, kvalitet osv.) Klar over, hvad de skal gøre, når man skal undgå projektforsinkelse på grund af en flaskehals i et link.

Fremme teamsamarbejde: APQP understreger behovet for et team, der består af design, fremstilling, kvalitet, indkøb, salg og endda leverandørrepræsentanter for at arbejde sammen. Nedbryde afdelingsmure, justere mål, dele information og undgå at kæmpe i skyttegravene.

At lægge grundlaget for efterfølgende produktion: De endelige output af APQP (f.eks. Processtrømningsdiagrammer, kontrolplaner og arbejdsinstruktioner) styrer direkte, hvordan man konsekvent producerer kvalificerede produkter under masseproduktion. Det sikrer, at produktionsprocessen er fuldt valideret og optimeret.

APQP fungerer som projektleder med fokus på følgende kerneområder:

Kort sagt: Gør "hvad jeg skal gøre" klar og gør det til grund for alt arbejde.

Design: Designprodukttegninger, specifikationer, materialeliste og så videre i henhold til krav.

Validering: Er det, du har designet teoretisk muligt? Kontroller, om det opfylder kravene gennem beregninger, simuleringer, designanmeldelser osv. For eksempel, når du designer en klapvogn, kan du køre en computersimulering for at se, om den er robust.

Kort sagt: Sørg for, at det, der er designet, er på papir for at være acceptabelt og opnåeligt.

Tag design og udvikling af vores 7,0 tommer TFT -produkter og etablering af produktionslinje som et eksempel:

Produktionsmetode: Når produktet er designet, hvordan gør man det? Hvilket udstyr, værktøj og proces er nødvendig? Lav en detaljeret "produktionskøreplan" (Process Flow -diagram).

Webstedslayout: Hvordan arrangeres produktionslinjen mest rimeligt og effektivt?

Risikoforebyggelse: Hvad kunne gå galt i hvert trin i produktionsprocessen? Hvor alvorlig ville konsekvenserne være? Hvordan kan vi forhindre fejl eller registrere dem hurtigt, når de forekommer? (Dette er PFMEA - Process Failure -tilstand og effektivitetsanalyse, et afgørende værktøj i APQP, som vi vil diskutere separat senere).

Kvalitetskontrolplan: Hvad er de kritiske kontrolpunkter på produktionslinjen? Hvilke metoder bruges til at kontrollere? Hvor ofte kontrolleres de? Hvem tjekker dem? (Danner en prototype af kontrolplanen).

Kort sagt: Planlæg "hvordan man laver" på forhånd, find ud af de mulige risikopunkter i produktionsprocessen og gør et godt stykke arbejde med forebyggelse.

For at verificere, at produktet kan masseproduceres, er vi nødt til at gøre følgende:

Forproduktionsforsøg :

Testbekræftelse:

Processekapacitet:

Instrumentationsystem :

Kort sagt: Faktisk "lav et forsøg" for at kontrollere, om produktet er kvalificeret, og om produktionsprocessen er stabilt og pålideligt.

Problemløsning: Problemerne, der er udsat for prøveproduktion og test, skal analyseres og løses grundigt.

Erfaringsresume: Den gode oplevelse og lektioner i dette projekt skal registreres for at give reference til fremtidige projekter.

Lever til kunden: Organiser alle dokumenter, der beviser produktkvalifikation og processtyring, og indsend dem til kunden til gennemgang og godkendelse (dette er PPAP-produktionsstykke godkendelsesprocedure, en vigtig output fra APQP).

Masseproduktionsoverførsel: Alle præparater er klar, og produktet overføres formelt til masseproduktionsafdelingen for storstilet produktion i henhold til APQP-planen.

Kort sagt: Løs prøveproblemet, organiser beviset for, at klienten skal godkende, starte produktionen og bruge de erfaringer, der læres til fremtidige forbedringer.

Under hele kontrollen:

Teamwork: Processen kan ikke udføres af en person eller en afdeling, men skal stole på tæt samarbejde mellem tværfunktionelle teams.

Risikostyring: Identificer og forhindrer risici kontinuerligt i design- og procesudviklingsfasen (hovedsageligt gennem FMEA).

Dokumentation: Analysen, beslutningen, planen og verifikationsresultaterne for hvert trin registreres tydeligt for at danne en komplet "kæde af bevis" og driftsvejledning. Dette er en meget vigtig del af APQP!

For at opsummere essensen af APQP:

APQP er en super detaljeret "undfangelsesplan" og "leveringsguide", før produktet er "født". Det kræver:

Begynd at planlægge tidligt (foran).

Klare mål (opfylder krav).

Design og produktion i begge hænder (produkt og proces).

Se efter problemer på forhånd (forebyggelse først).

Teamwork er problemfrit (tværfunktionelt).

Lad fakta tale for sig selv (prøveproduktion).

Efterlad beviser i sort / hvid (dokumentation).

Det ultimative mål er at lave et godt produkt, som kunderne ikke kan finde fejl med til de laveste omkostninger og på korteste tid!

Tænk på det som en "Navigator" og "Roped In" til produktudvikling. Uden det er det som at udvikle et nyt produkt som at sejle i ubeskyttede farvande, hvor du kan køre på grund og gå tabt; Med det kan du nå din destination mere sikkert og effektivt.