2025-08-21

Nome completo: planificación da calidade do produto

Esencia: un proceso de xestión de proxectos estruturado, baseado en equipo, para a evolución de problemas.

Filosofía básica: "Problemas NIP no brote" e "Faino ben a primeira vez". Require un pensamento sistemático desde a fase de debuxo ou incluso a etapa conceptual dun produto: como deseñar? Como producir? Que problemas poden xurdir? Como evitalos? Como probar? Como garantir a satisfacción do cliente co produto final?

Metáfora: é como construír un rañaceos.

Non só tes que tirar unha chea de traballadores e ir ao lugar de construción e comezar a poñer ladrillos, non si?

O obxectivo final é entregar un edificio de alta calidade puntualmente, con orzamento e con seguridade, que equivale ao obxectivo APQP de entregar produtos que cumpran as necesidades dos clientes a tempo.

APQP é todo o sistema de planificación e xestión desde o modelo de deseño ata a aceptación final para asegurarse de que o edificio (produto) sexa seguro.

A resolución de problemas preventiva aforra cartos e tempo: esta é a vantaxe última. Identificar defectos de deseño, bloqueos de produción e riscos potenciais (como compoñentes fráxiles ou procesos propensos a erros) antes da produción en masa permite solucións proactivas. En comparación con descubrir cuestións durante a fabricación que levan a reelaboracións masivas, chatarra de produtos ou recordos. Estas medidas proactivas custan drasticamente os custos. Considere isto: corrixir un defecto de deseño en papel leva só algúns golpes; Atrapala na liña de produción podería evitar millóns en perdas.

Asegúrese de que o produto cumpra todos os requisitos do cliente: que cor, que función, canto tempo, que estándares de seguridade? APQP esixe que estes requisitos estean definidos dende o principio e comproben ao longo do proceso de desenvolvemento para asegurarse de que o produto final os cumpra exactamente.

Asegúrese de entrega puntual: a través da división de fase detallada e da planificación do tempo, todas as partes implicadas (deseño, contratación, produción, calidade, etc.) teñen claro que facer cando, para evitar o atraso do proxecto debido a un pescozo de botella nun só enlace.

Promover a colaboración por equipos: APQP destaca a necesidade dun equipo que consiste en deseño, fabricación, calidade, contratación, vendas e incluso representantes de provedores para traballar xuntos. Desglose as paredes departamentais, aliñan obxectivos, comparta información e evite loitar nas trincheiras.

Poñer as bases para a produción posterior: as saídas finais de APQP (por exemplo, gráficos de fluxo de procesos, plans de control e instrucións de traballo) guían directamente como producir produtos cualificados de forma consistente durante a produción en masa. Asegura que o proceso de produción está totalmente validado e optimizado.

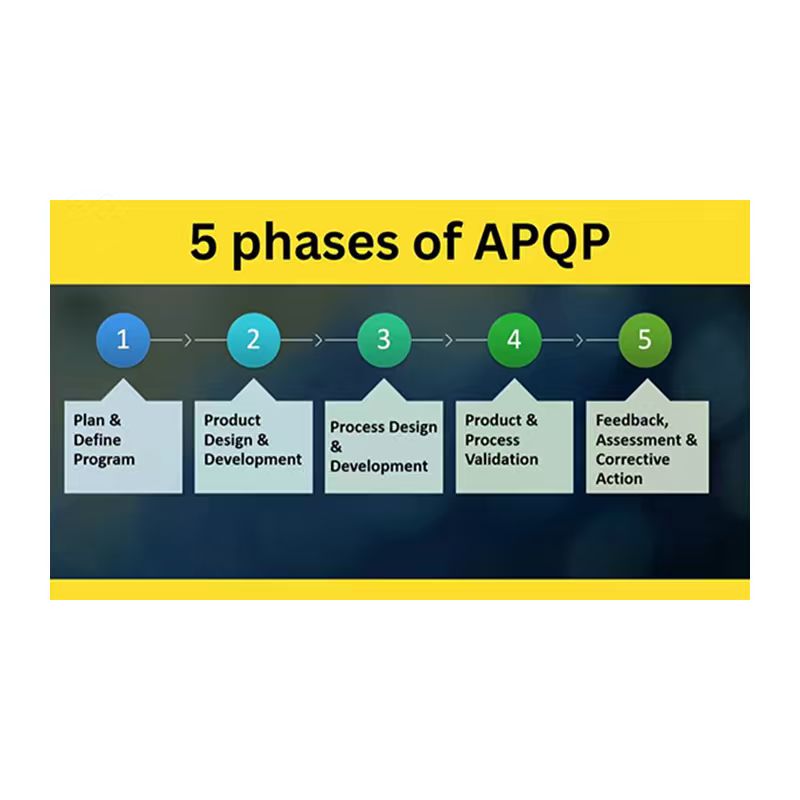

APQP actúa como xestor de proxectos, centrado nas seguintes áreas básicas:

Simplificando: Faga "Que facer" claro e faino a base de todo traballo.

Deseño: deseño de debuxos de produtos, especificacións, lista de materiais, etc. segundo os requisitos.

Validación: ¿É o que deseñaches teóricamente posible? Asegúrese de ver se cumpre os requisitos mediante cálculos, simulacións, revisións de deseño, etc. Por exemplo, ao deseñar un cochecito, pode executar unha simulación de ordenador para ver se é robusto.

Simplificando: Asegúrese de que o que está deseñado está en papel para ser aceptable e alcanzable.

Tome o deseño e desenvolvemento dos nosos produtos TFT de 7,0 polgadas e o establecemento da liña de produción como exemplo:

Método de produción: despois de que o produto estea deseñado, como facelo? Que equipos, ferramentas e procesos son necesarios? Fai unha "folla de ruta de produción" detallada (cadro de fluxos de proceso).

Disposición do sitio: como organizar a liña de produción de forma máis razoable e eficiente?

Prevención de riscos: que podería pasar mal en cada etapa do proceso de produción? Que grave serían as consecuencias? Como podemos evitar erros ou detectalos pronto cando se producen? (Esta é PFMEA - Modo de fallo do proceso e análise de eficacia, unha ferramenta crucial en APQP que falaremos por separado despois).

Plan de control de calidade: cales son os puntos de control críticos da liña de produción? Que métodos se usan para comprobar? Cantas veces se comproban? Quen os comproba? (Formando un prototipo do plan de control).

Simplificando: Planifique "Como facer" con antelación, descubra os posibles puntos de risco no proceso de produción e faga un bo traballo de prevención.

Para comprobar que o produto pode ser producido en masa, necesitamos facer o seguinte:

proba de preproducción :

Verificación da proba:

Capacidade do proceso:

Instrumentationsystem :

Simplificando: En realidade, "intente" verificar se o produto está cualificado e se o proceso de produción é estable e fiable.

Resolución de problemas: os problemas expostos na produción e probas de ensaios deben analizarse e resolver a fondo.

Resumo da experiencia: a boa experiencia e as leccións neste proxecto deberían rexistrarse para proporcionar referencia para futuros proxectos.

Entregar ao cliente: organiza todos os documentos que demostren a cualificación do produto e o control de procesos e envíeos ao cliente para a súa revisión e aprobación (este é o procedemento de aprobación de pezas de produción PPAP, unha importante saída de APQP).

Transferencia de produción masiva: Todos os preparativos están listos e o produto transfírese formalmente ao departamento de produción de masas para a produción a gran escala segundo o plan APQP.

Simplificando: resolver o problema de produción de proba, organizar as probas para que o cliente aprobe, comece a produción e use as leccións aprendidas para mellorar as futuras melloras.

Ao longo do control:

Traballo en equipo: o proceso non pode ser feito por unha persoa ou un departamento, pero debe confiar nunha estreita cooperación entre equipos transversais.

Xestión de riscos: identificar e previr os riscos continuamente durante a fase de deseño e desenvolvemento de procesos (principalmente a través de FMEA).

Documentación: a análise, a decisión, o plan e os resultados de verificación de cada etapa rexístranse claramente para formar unha "cadea de probas" completa e unha guía de operacións. Esta é unha parte moi importante de APQP.

Para resumir a esencia de APQP:

APQP é un "plan de concepción" e "guía de entrega" super detallado antes de que o produto sexa "nado". Require:

Comeza a planificar cedo (por diante).

Obxectivos claros (cumprir os requisitos).

Deseño e produción en ambas as mans (produto e proceso).

Busque problemas con antelación (prevención primeiro).

O traballo en equipo é transparente (transversal).

Deixa que os feitos falen por si mesmos (produción de proba).

Deixar probas en branco e negro (documentación).

O obxectivo final é facer un bo produto co que os clientes non poden atopar fallos co menor custo e no menor tempo.

Pense niso como un "navegador" e "dirixido" para o desenvolvemento de produtos. Sen el, desenvolver un novo produto é como navegar en augas sen cadrar, onde podes estar encallado e perderse; Con el, pode chegar ao seu destino de forma máis segura e eficiente.