2025-08-21

Teljes név: Termékminőség -tervezés

ESSENCE: strukturált, csapatalapú, problémamegoldó projektmenedzsment folyamat.

Alapvető filozófia: „NIP problémák a rügyben” és a „Tegyük meg az első alkalommal”. Szisztematikus gondolkodást igényel a rajz szakaszából vagy akár egy termék fogalmi szakaszából: Hogyan tervezzük meg? Hogyan lehet előállítani? Milyen kérdések merülhetnek fel? Hogyan lehet megakadályozni őket? Hogyan lehet tesztelni? Hogyan lehet biztosítani az ügyfelek elégedettségét a végtermékkel?

Metafora: Olyan, mint egy felhőkarcoló építése.

Nem csak egy csomó munkavállalót húz, és elmegy az építkezésre, és elkezdi a téglák fektetését, ugye?

A végső cél az, hogy egy kiváló minőségű épületet, a költségvetéssel és a biztonságosan - megfelelő épületet biztosítson - ami megegyezik az APQP céljával, hogy olyan termékeket szállítson, amelyek időben megfelelnek az ügyfelek igényeinek.

Az APQP az egész tervezési és kezelési rendszer, a tervezési tervtől a végső elfogadásig, hogy biztosítsa az épület (termék) biztonságát.

A megelőző problémamegoldás pénzt és időt takarít meg: Ez a végső előny! A tervezési hibák, a termelési szűk keresztmetszetek és a lehetséges kockázatok (például a törékeny alkatrészek vagy a hibakorba hajlamos folyamatok) azonosítása a tömegtermelés előtt proaktív megoldásokat tesz lehetővé. Összehasonlítva a gyártás során felmerülő problémák felfedezésével, amelyek hatalmas átdolgozáshoz, termékhulladékhoz vagy visszahíváshoz vezetnek - ezek a proaktív intézkedések drasztikusan a perjel költségeket! Vegye figyelembe ezt: A papíron történő tervezési hiba kijavítása csak néhány lökést igényel; A gyártósoron való elkapása megakadályozhatja a veszteségek millióit.

Gondoskodjon arról, hogy a termék megfeleljen az összes vevői igénynek: milyen színű, milyen funkció, mennyi élet, milyen biztonsági előírások? Az APQP megköveteli, hogy ezeket a követelményeket a kezdetektől fogják meghatározni, és a fejlesztési folyamat során ellenőrizni kell, hogy a végtermék pontosan megfeleljen nekik.

Biztosítsa az időben történő kézbesítést: A részletes fázisosztály és az időtervezés révén az összes résztvevő fél (tervezés, beszerzés, gyártás, minőség stb.) Világos, hogy mit kell tenni, hogy elkerüljük a projekt késleltetését egy linken lévő szűk keresztmetszet miatt.

A csapat együttműködésének előmozdítása: Az APQP hangsúlyozza a tervezés, a gyártás, a minőség, a beszerzés, az értékesítés és még a beszállítói képviselők számára, hogy együtt dolgozzanak. Bontja le az osztályos falakat, igazítsa a célokat, ossza meg az információkat, és kerülje az árkok harcát.

A későbbi termelés alapjainak megfogalmazása: Az APQP (például a folyamat folyamatábrája, a vezérlési tervek és a munka utasítások) végső kimenetei közvetlenül irányítják, hogyan lehet következetesen előállítani a képzett termékeket a tömegtermelés során. Ez biztosítja, hogy a termelési folyamat teljes mértékben validálódjon és optimalizálódjon.

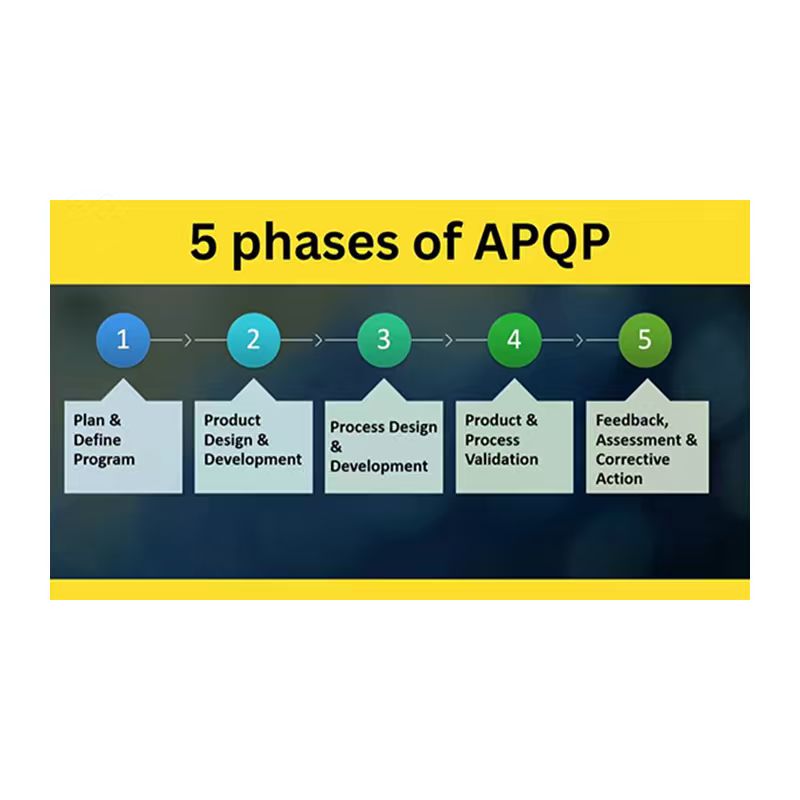

Az APQP projektmenedzserként működik, a következő alapterületekre összpontosítva:

Egyszerűen fogalmazva: Tegye világossá a „mit kell tenni”, és tegye az összes munka alapjául.

Tervezés: Termék rajzok, specifikációk, anyaglista és így tovább a követelmények szerint.

Érvényesítés: Az elméletileg lehetséges -e az, amit megterveztél? Ellenőrizze, hogy megfelel -e a követelményeknek számításokkal, szimulációkkal, tervezési áttekintésekkel stb.

Egyszerűen fogalmazva: győződjön meg arról, hogy a tervezett papíron a papíron elfogadható és elérhető.

Példaként vegye figyelembe a 7,0 hüvelykes TFT termékek tervezését és fejlesztését, valamint a gyártósor létrehozását:

Termelési módszer: Miután a terméket megtervezték, hogyan lehet elkészíteni? Milyen berendezésekre, szerszámokra és folyamatra van szükség? Készítsen egy részletes „termelési ütemtervet” (folyamat folyamatábrája).

A webhely elrendezése: Hogyan lehet a gyártási vonalat a leginkább ésszerűbben és a leghatékonyabban rendezni?

Kockázatmegelőzés: Mi lehet rosszul a termelési folyamat minden szakaszában? Mennyire komoly lennének a következmények? Hogyan lehet megakadályozni a hibákat, vagy azonnal észlelhetjük azokat, amikor azok bekövetkeznek? (Ez a PFMEA - folyamathiba mód és hatékonysági elemzés, az APQP kritikus eszköze, amelyet később külön tárgyalunk).

Minőség -ellenőrzési terv: Melyek a kritikus ellenőrzési pontok a gyártósoron? Milyen módszereket használnak az ellenőrzéshez? Milyen gyakran ellenőrzik őket? Ki ellenőrzi őket? (A vezérlési terv prototípusának kialakítása).

Egyszerűen fogalmazva: Tervezze meg a „Hogyan készítsen” előre, derítse ki a termelési folyamat lehetséges kockázati pontjait, és végezzen jó megelőzési munkát.

Annak ellenőrzése érdekében, hogy a termék tömeggyártásban áll-e, a következőket kell tennünk:

előkészítés előtti próba :

Tesztellenőrzés:

Folyamatképesség:

Instrumentationsystem :

Egyszerűen fogalmazva: Valójában „próbáld ki” annak ellenőrzésére, hogy a termék képesített -e, és hogy a gyártási folyamat stabil és megbízható -e.

Problémamegoldás: A kísérleti előállítás és a tesztelés során kitett problémákat alaposan kell elemezni és meg kell oldani.

Tapasztalati összefoglaló: A projekt jó tapasztalatait és tanulságait rögzíteni kell, hogy referenciát biztosítsanak a jövőbeli projektekhez.

Keresse meg az ügyfélnek: Szervezze meg az összes dokumentumot, amely bizonyítja a termék minősítését és a folyamatvezérlést, és küldje el azokat az ügyfélnek felülvizsgálat és jóváhagyás céljából (ez a PPAP-előállítási darab jóváhagyási eljárás, az APQP fontos kimenete).

Tömegtermelés-transzfer: Az összes készítmény készen áll, és a terméket hivatalosan átadják a tömegtermelési osztályra nagyszabású termelés céljából, az APQP terv szerint.

Egyszerűen fogalmazva: oldja meg a próbatermelési problémát, szervezze meg az ügyfél bizonyítékait a termelés jóváhagyására, és a megtanult tanulságokat a jövőbeni fejlesztésekhez használja.

A vezérlés során:

Csapatmunka: A folyamatot nem egy személy vagy egy részleg végezheti el, hanem a funkcionális csapatok közötti szoros együttműködésre kell támaszkodnia.

Kockázatkezelés: Azonosítsa és megakadályozza a kockázatokat folyamatosan a tervezési és folyamatfejlesztési szakaszban (főleg az FMEA -n keresztül).

Dokumentáció: Az egyes szakaszok elemzési, döntési, terv- és ellenőrzési eredményeit egyértelműen rögzítik, hogy teljes „bizonyítékláncot” és üzemeltetési útmutatót képezzenek. Ez az APQP nagyon fontos része!

Összefoglalva az APQP lényegét:

Az APQP egy szuper részletes „koncepciós terv” és „kézbesítési útmutató”, mielőtt a termék „született”. Ez megköveteli:

Kezdje el a tervezést korán (elöl).

Világos célok (megfelelnek a követelményeknek).

Tervezés és előállítás mindkét kezében (termék és folyamat).

Keressen előre a problémákat (először megelőzés).

A csapatmunka zökkenőmentes (keresztfunkciós).

Hagyja, hogy a tények magukért beszéljenek (próba előállítás).

Hagyjon bizonyítékokat fekete -fehérben (dokumentáció).

A végső cél az, hogy olyan jó terméket készítsen, amelyben az ügyfelek nem találnak hibát a legalacsonyabb költséggel és a legrövidebb időn belül!

Gondolj rá, mint „navigátornak” és „beolvadva” a termékfejlesztéshez. Enélkül egy új termék kifejlesztése olyan, mint az ismeretlen vizek vitorlázása, ahol földre futhat és eltévedhet; Ezzel biztonságosabban és hatékonyabban érheti el rendeltetési helyét.