2025-08-21

Nama Lengkap: Perencanaan Kualitas Produk

Essence: proses manajemen proyek yang terstruktur, berbasis tim, menghindari masalah.

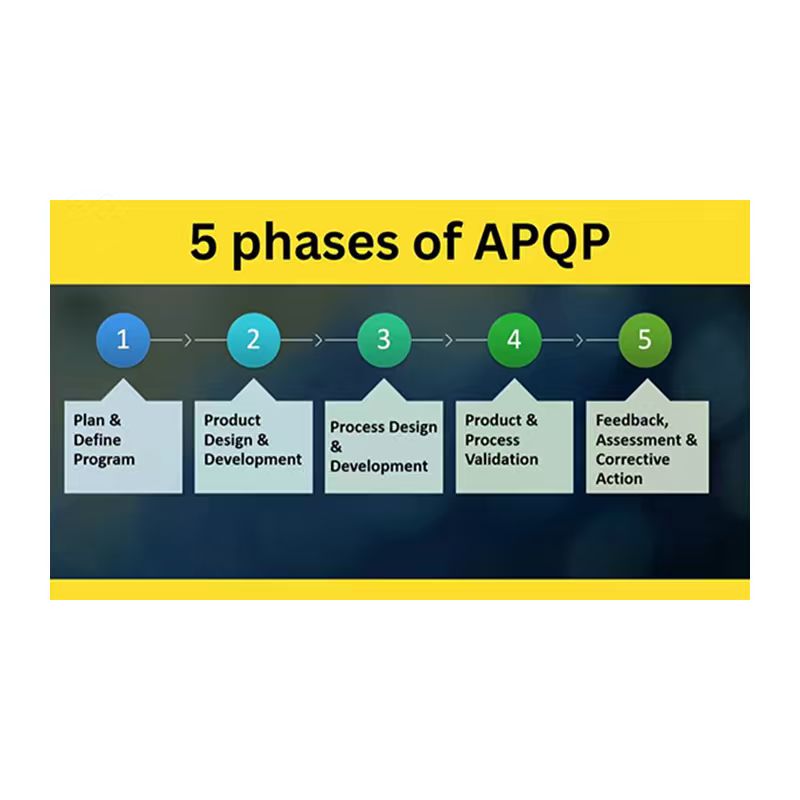

Filsafat inti: "Masalah NIP di Bud" dan "Lakukan dengan benar pertama kali." Ini membutuhkan pemikiran sistematis dari tahap gambar atau bahkan tahap konseptual suatu produk: bagaimana merancang? Bagaimana cara menghasilkan? Masalah apa yang mungkin muncul? Bagaimana cara mencegah mereka? Bagaimana cara menguji? Bagaimana cara memastikan kepuasan pelanggan dengan produk akhir?

Metafora: Ini seperti membangun gedung pencakar langit.

Anda tidak hanya menarik banyak pekerja dan pergi ke lokasi konstruksi dan mulai meletakkan batu bata, bukan?

Tujuan utamanya adalah untuk memberikan bangunan berkualitas tinggi tepat waktu, sesuai anggaran dan dengan aman - yang setara dengan tujuan APQP untuk memberikan produk yang memenuhi persyaratan pelanggan tepat waktu.

APQP adalah seluruh sistem perencanaan dan manajemen dari cetak biru desain hingga penerimaan akhir untuk memastikan bahwa bangunan (produk) aman.

Pemecahan masalah preventif menghemat uang dan waktu: Ini adalah keuntungan utama! Mengidentifikasi kelemahan desain, kemacetan produksi, dan risiko potensial (seperti komponen rapuh atau proses rawan kesalahan) sebelum produksi massal memungkinkan solusi proaktif. Dibandingkan dengan menemukan masalah selama manufaktur yang mengarah pada pengerjaan ulang besar -besaran, memo produk, atau penarikan kembali - langkah -langkah proaktif ini memangkas biaya secara dramatis! Pertimbangkan ini: mengoreksi cacat desain di atas kertas hanya membutuhkan beberapa pukulan; Menangkapnya di jalur produksi dapat mencegah jutaan kerugian.

Pastikan produk memenuhi semua persyaratan pelanggan: warna apa, fungsi apa, berapa lama, standar keamanan apa? APQP mensyaratkan bahwa persyaratan ini didefinisikan dari awal dan diperiksa selama proses pengembangan untuk memastikan bahwa produk akhir memenuhi mereka.

Pastikan pengiriman tepat waktu: Melalui pembagian fase terperinci dan perencanaan waktu, semua pihak yang terlibat (desain, pengadaan, produksi, kualitas, dll.) Jelas tentang apa yang harus dilakukan ketika, untuk menghindari penundaan proyek karena hambatan dalam satu tautan.

Mempromosikan kolaborasi tim: APQP menekankan perlunya tim yang terdiri dari desain, manufaktur, kualitas, pengadaan, penjualan, dan bahkan perwakilan pemasok untuk bekerja sama. Hancurkan dinding departemen, menyelaraskan tujuan, berbagi informasi, dan menghindari pertempuran di parit.

Meletakkan dasar untuk produksi selanjutnya: output akhir APQP (mis., Bagan aliran proses, rencana kontrol, dan instruksi kerja) secara langsung memandu bagaimana menghasilkan produk yang berkualitas secara konsisten selama produksi massal. Ini memastikan bahwa proses produksi sepenuhnya divalidasi dan dioptimalkan.

APQP bertindak sebagai manajer proyek, dengan fokus pada bidang inti berikut:

Sederhananya: buat "apa yang harus dilakukan" jelas dan menjadikannya dasar dari semua pekerjaan.

Desain: Desain gambar produk, spesifikasi, daftar material dan sebagainya sesuai dengan persyaratan.

Validasi: Apakah yang Anda rancang secara teoritis? Periksa untuk melihat apakah memenuhi persyaratan melalui perhitungan, simulasi, ulasan desain, dll. Misalnya, saat merancang kereta dorong, Anda mungkin menjalankan simulasi komputer untuk melihat apakah itu kokoh.

Sederhananya: Pastikan apa yang dirancang ada di atas kertas agar dapat diterima dan dicapai.

Ambil desain dan pengembangan produk TFT 7,0 inci kami dan pembentukan jalur produksi sebagai contoh:

Metode Produksi: Setelah produk dirancang, bagaimana membuatnya? Peralatan, perkakas, dan proses apa yang dibutuhkan? Buat "peta jalan produksi" yang terperinci (bagan aliran proses).

Tata Letak Situs: Cara Mengatur Jalur Produksi Paling dan Efisien?

Pencegahan Risiko: Apa yang bisa salah pada setiap tahap proses produksi? Seberapa serius konsekuensinya? Bagaimana kita dapat mencegah kesalahan atau mendeteksinya segera saat terjadi? (Ini adalah PFMEA - Mode Kegagalan Proses dan Analisis Efektivitas, alat penting dalam APQP yang akan kita bahas secara terpisah nanti).

Rencana Kontrol Kualitas: Apa titik kontrol kritis di jalur produksi? Metode apa yang digunakan untuk memeriksa? Seberapa sering mereka diperiksa? Siapa yang memeriksanya? (Membentuk prototipe rencana kontrol).

Sederhananya: Rencanakan "bagaimana membuat" terlebih dahulu, cari tahu kemungkinan poin risiko dalam proses produksi, dan lakukan pekerjaan pencegahan yang baik.

Untuk memverifikasi bahwa produk dapat diproduksi secara massal, kita perlu melakukan hal berikut:

Uji coba pra-produksi :

Verifikasi Tes:

Kemampuan proses:

sistem instrumentasi :

Sederhananya: Sebenarnya "coba" untuk memverifikasi apakah produk tersebut memenuhi syarat dan apakah proses produksi stabil dan dapat diandalkan.

Pemecahan Masalah: Masalah yang terpapar dalam produksi dan pengujian uji coba harus dianalisis dan diselesaikan secara menyeluruh.

Ringkasan Pengalaman: Pengalaman dan pelajaran yang baik dalam proyek ini harus dicatat untuk memberikan referensi untuk proyek masa depan.

Kirim ke Pelanggan: Atur semua dokumen yang membuktikan kualifikasi produk dan kontrol proses, dan kirimkan kepada pelanggan untuk ditinjau dan disetujui (ini adalah prosedur persetujuan karya produksi PPAP, output penting dari APQP).

Transfer Produksi Massal: Semua persiapan siap, dan produk secara resmi ditransfer ke departemen produksi massal untuk produksi skala besar sesuai dengan rencana APQP.

Sederhananya: Selesaikan masalah produksi uji coba, atur bukti untuk klien untuk menyetujui, memulai produksi, dan menggunakan pelajaran yang dipetik untuk perbaikan di masa depan.

Sepanjang kontrol:

Kerja tim: Proses tersebut tidak dapat dilakukan oleh satu orang atau satu departemen, tetapi harus bergantung pada kerja sama yang erat antara tim lintas fungsi.

Manajemen Risiko: Identifikasi dan cegah risiko terus menerus selama fase desain dan proses pengembangan (terutama melalui FMEA).

Dokumentasi: Hasil analisis, keputusan, rencana, dan verifikasi setiap tahap dicatat dengan jelas untuk membentuk "rantai bukti" dan panduan operasi yang lengkap. Ini adalah bagian yang sangat penting dari APQP!

Untuk meringkas esensi APQP:

APQP adalah "rencana konsepsi" yang sangat rinci dan "panduan pengiriman" sebelum produk "lahir". Itu membutuhkan:

Mulailah merencanakan lebih awal (di depan).

Tujuan yang jelas (memenuhi persyaratan).

Desain dan produksi di kedua tangan (produk dan proses).

Cari masalah terlebih dahulu (pencegahan pertama).

Kerja timnya mulus (lintas fungsi).

Biarkan fakta berbicara sendiri (produksi percobaan).

Meninggalkan bukti dalam warna hitam dan putih (dokumentasi).

Tujuan utamanya adalah membuat produk yang baik yang tidak dapat diselesaikan oleh pelanggan dengan biaya terendah dan dalam waktu singkat!

Anggap saja sebagai "navigator" dan "diikat" untuk pengembangan produk. Tanpa itu, mengembangkan produk baru seperti berlayar di perairan yang belum dipetakan, di mana Anda dapat kandas dan tersesat; Dengan itu, Anda dapat mencapai tujuan Anda dengan lebih aman dan efisien.