2025-08-21

שם מלא: תכנון איכות מוצר

מהות: תהליך ניהול פרויקטים מובנה, מבוסס צוות, בהימנעות בעיות.

פילוסופיית ליבה: "ציפוי בעיות בנאד" ו"עשה את זה נכון בפעם הראשונה. " זה דורש חשיבה שיטתית משלב הרישום או אפילו מהשלב הרעיוני של מוצר: כיצד לעצב? איך לייצר? אילו נושאים עשויים להתעורר? איך למנוע אותם? איך לבדוק? כיצד להבטיח שביעות רצון הלקוחות מהמוצר הסופי?

מטאפורה: זה כמו לבנות גורד שחקים.

אתה לא סתם מושך חבורה של עובדים והולך לאתר הבנייה ומתחיל להניח לבנים, נכון?

המטרה הסופית היא לספק בניין באיכות גבוהה בזמן, בתקציב ובבטיחות - וזה שווה למטרה APQP של אספקת מוצרים העומדים בדרישות הלקוח בזמן.

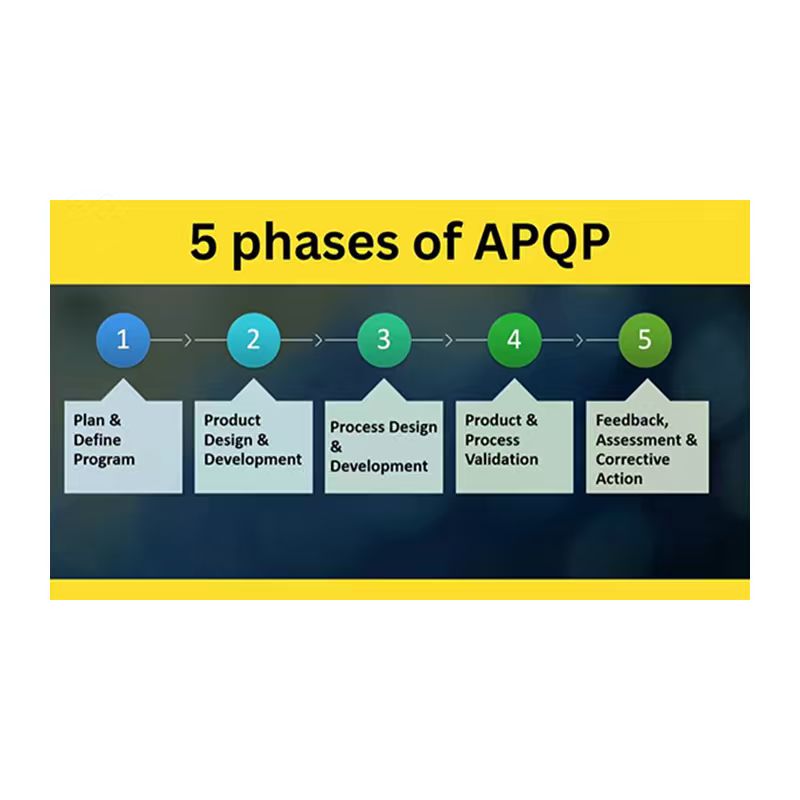

APQP היא מערכת התכנון והניהול כולה מתכנון תכנית ועד קבלה סופית כדי להבטיח שהבניין (המוצר) יהיה בטוח.

פתרון בעיות מונע חוסך כסף וזמן: זה היתרון האולטימטיבי! זיהוי פגמים בעיצוב, צווארי בקבוק ייצור וסיכונים פוטנציאליים (כמו רכיבים שבריריים או תהליכים המועדים לשגיאות) לפני ייצור המוני מאפשר פתרונות יזומים. בהשוואה לגלות בעיות במהלך הייצור המובילות לעבודות חוזרות מסיביות, גרוטאות מוצרים או נזכרים - מדדים פרואקטיביים אלו נוגעים עלויות באופן דרמטי! קחו בחשבון זאת: תיקון פגם בעיצוב על נייר לוקח רק כמה משיכות; תפיסתו על פס הייצור עלולה למנוע מיליונים בהפסדים.

ודא שהמוצר עומד בכל דרישות הלקוחות: איזה צבע, איזה פונקציה, כמה זמן חיים, אילו תקני בטיחות? APQP מחייב להגדיר דרישות אלה מההתחלה ולבדוק לאורך כל תהליך הפיתוח כדי להבטיח שהתוצר הסופי עומד בהן בדיוק.

להבטיח אספקה בזמן: באמצעות חלוקת פאזות מפורטות ותכנון זמן, כל הצדדים המעורבים (תכנון, רכש, ייצור, איכות וכו ') ברורים מה לעשות מתי, כדי להימנע מעיכוב פרויקטים עקב צוואר בקבוק בקישור אחד.

קידום שיתוף פעולה צוותי: APQP מדגיש את הצורך בצוות המורכב מתכנון, ייצור, איכות, רכש, מכירות ואפילו נציגי ספקים לעבוד יחד. פירוק קירות מחלקות, יישר יעדים, שתף מידע והימנע מלחימה בתעלות.

הנחת היסודות לייצור לאחר מכן: התפוקות הסופיות של APQP (למשל, תרשימי זרימת תהליכים, תוכניות בקרה והוראות עבודה) מנחות ישירות כיצד לייצר באופן עקבי מוצרים מוסמכים במהלך ייצור המוני. זה מבטיח שתהליך הייצור מאושר ומותאם באופן מלא.

APQP משמש כמנהל פרויקטים ומתמקד בתחומי הליבה הבאים:

במילים פשוטות: תבהיר את "מה לעשות" והפוך אותו לבסיס של כל העבודה.

תכנון: תכנון רישומי מוצרים, מפרטים, רשימת חומרים וכן הלאה בהתאם לדרישות.

אימות: האם מה שתכננת אפשרי תיאורטית? בדוק אם זה עומד בדרישות באמצעות חישובים, הדמיות, ביקורות עיצוב וכו ', לדוגמה, בעת תכנון טיולון, אתה עלול להריץ הדמיה ממוחשבת כדי לראות אם זה יציב.

במילים פשוטות: וודא שמה שמעוצב הוא על הנייר להיות מקובל וניתן להשיג.

קח את העיצוב והפיתוח של מוצרי ה- TFT בגודל 7.0 אינץ 'שלנו ואת הקמת קו הייצור כדוגמה:

שיטת ייצור: לאחר שתוכנן המוצר, כיצד לעשות אותו? אילו ציוד, כלי ותהליך יש צורך? ערוך "מפת דרכים ייצור" מפורטת (תרשים זרימת תהליכים).

פריסת אתר: כיצד לארגן את קו הייצור בצורה הסבירה והיעילה ביותר?

מניעת סיכונים: מה יכול להשתבש בכל שלב בתהליך הייצור? עד כמה ההשלכות היו רציניות? כיצד נוכל למנוע שגיאות או לגלות אותן מייד כאשר הן מתרחשות? (זהו PFMEA - מצב כשל בתהליך וניתוח יעילות, כלי מכריע ב- APQP עליו נדון בנפרד מאוחר יותר).

תוכנית בקרת איכות: מהן נקודות הבקרה הקריטיות בקו הייצור? אילו שיטות משמשות לבדיקה? באיזו תדירות הם נבדקים? מי בודק אותם? (יצירת אב -טיפוס של תוכנית הבקרה).

במילים פשוטות: תכנן "איך ליצור" מראש, גלה את נקודות הסיכון האפשריות בתהליך הייצור ועשה עבודה טובה במניעה.

על מנת לוודא שניתן לייצר את המוצר, עלינו לבצע את הדברים הבאים:

ניסוי לפני הייצור :

אימות מבחן:

יכולת תהליכים:

מערכת מכשירים :

במילים פשוטות: למעשה "תנסה" כדי לוודא אם המוצר מוסמך והאם תהליך הייצור יציב ואמין.

פתרון בעיות: יש לנתח ולפתור את הבעיות שנחשפו בייצור ובדיקות ניסוי.

סיכום ניסיון: יש לרשום את החוויה הטובה והשיעורים בפרויקט זה כדי לספק הפניה לפרויקטים עתידיים.

העבירו ללקוח: ארגנו את כל המסמכים המוכיחים את הסמכת המוצר ובקרת התהליכים, והגיש אותם ללקוח לבדיקה ואישור (זהו נוהל אישור ייצור PPAP, פלט חשוב של APQP).

העברת ייצור המוני: כל ההכנות מוכנות, והמוצר מועבר רשמית למחלקת הייצור ההמונית לייצור בקנה מידה גדול על פי תוכנית APQP.

במילים פשוטות: לפתור את בעיית ייצור הניסיון, לארגן את הראיות שלקוח לאשר, להתחיל בייצור ולהשתמש בשיעורים שנלמדו לשיפורים עתידיים.

לאורך כל השליטה:

עבודת צוות: התהליך לא יכול להיעשות על ידי אדם אחד או מחלקה אחת, אלא עליו להסתמך על שיתוף פעולה הדוק בין צוותים חוצה פונקציונליים.

ניהול סיכונים: זיהוי ומונע סיכונים ברציפות בשלב התכנון ופיתוח התהליכים (בעיקר באמצעות FMEA).

תיעוד: תוצאות הניתוח, ההחלטה, התוכנית והאימות של כל שלב נרשמות בבירור ליצירת "שרשרת ראיות" שלמה ומדריך פעולה. זהו חלק חשוב מאוד ב- APQP!

לסיכום המהות של APQP:

APQP הוא "תוכנית תפיסה" ו"מדריך משלוחים "מפורטות במיוחד לפני שהמוצר" נולד ". זה דורש:

התחל לתכנן מוקדם (מלפנים).

יעדים ברורים (לעמוד בדרישות).

תכנון וייצור בשתי הידיים (מוצר ותהליך).

חפש בעיות מראש (תחילה מניעה).

עבודת צוות היא חלקה (חוצה פונקציונלית).

תן לעובדות לדבר בעד עצמן (הפקת ניסיון).

השאירו ראיות בשחור לבן (תיעוד).

המטרה הסופית היא לייצר מוצר טוב שלקוחות לא יכולים למצוא פגיעה בו בעלות הנמוכה ביותר ובזמן הקצר ביותר!

חשבו על זה כ"נווט "ו"חבל פנימה" לפיתוח מוצרים. בלעדיו, פיתוח מוצר חדש הוא כמו הפלגה במים לא מוגדרים, שם תוכלו לרוץ על שרטון ולהלכה לאיבוד; בעזרתו תוכלו להגיע ליעד שלכם בבטחה וביעילות רבה יותר.