2025-08-21

ຊື່ເຕັມ: ການວາງແຜນທີ່ມີຄຸນນະພາບຂອງຜະລິດຕະພັນ

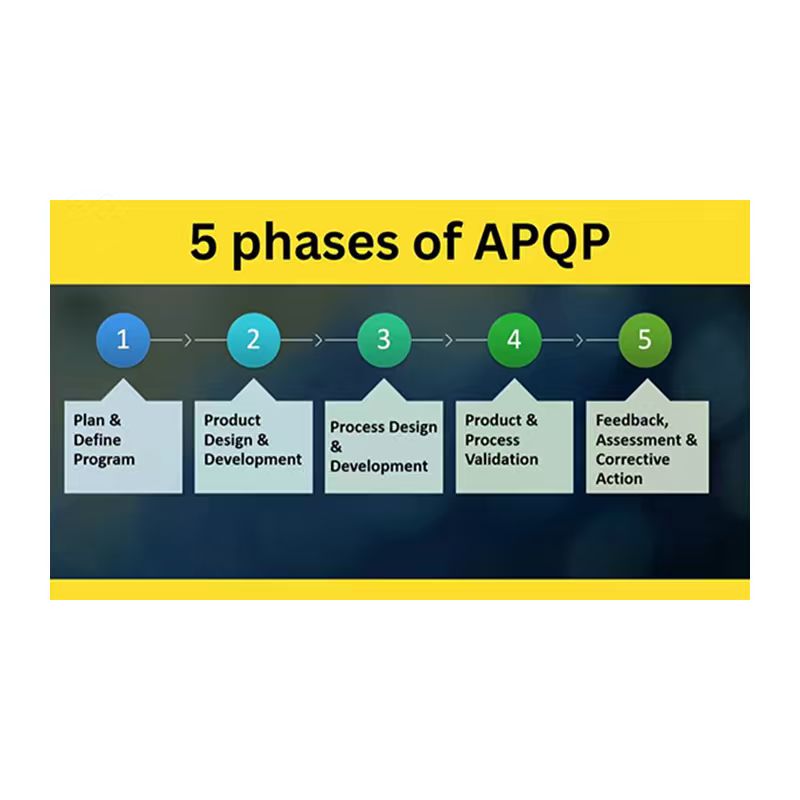

ໂດຍເນື້ອແທ້ແລ້ວ: ມີໂຄງສ້າງທີ່ມີໂຄງສ້າງ, ອີງໃສ່ທີມ, ຫລີກລ້ຽງບັນຫາການຄຸ້ມຄອງການຄຸ້ມຄອງໂຄງການ.

ປັດຊະຍາຫຼັກ: "ບັນຫາ NIP ໃນດອກໄມ້ບານ" ແລະ "ເຮັດມັນທັນທີ." ມັນຮຽກຮ້ອງໃຫ້ມີການຄິດຢ່າງເປັນລະບົບຈາກຂັ້ນຕອນການແຕ້ມຮູບຫຼືແມ່ນແຕ່ຂັ້ນຕອນຂອງຜະລິດຕະພັນ: ວິທີການອອກແບບ? ວິທີການຜະລິດ? ບັນຫາໃດທີ່ອາດຈະເກີດຂື້ນ? ວິທີປ້ອງກັນພວກເຂົາ? ວິທີການທົດສອບ? ວິທີຮັບປະກັນຄວາມເພິ່ງພໍໃຈຂອງລູກຄ້າກັບຜະລິດຕະພັນສຸດທ້າຍ?

ຄໍາປຽບທຽບ: ມັນຄ້າຍຄືການສ້າງຕຶກອາຄານສູງ.

ທ່ານບໍ່ພຽງແຕ່ດຶງແຮງງານຂອງຜູ້ອອກແຮງງານແລະໄປທີ່ສະຖານທີ່ກໍ່ສ້າງແລະເລີ່ມຕົ້ນວາງອິດ, ທ່ານເດ?

ເປົ້າຫມາຍສຸດທ້າຍແມ່ນການສົ່ງອາຄານທີ່ມີຄຸນນະພາບສູງໃຫ້ທັນເວລາ, ໃນເປົ້າຫມາຍທີ່ເຫມາະສົມກັບ APQP ທີ່ສົ່ງຂໍ້ກໍານົດຂອງລູກຄ້າໃຫ້ທັນເວລາ.

APQP ແມ່ນລະບົບການວາງແຜນແລະການຄຸ້ມຄອງທັງຫມົດຈາກ Blueprint ການອອກແບບເພື່ອຮັບເອົາຂັ້ນສຸດທ້າຍເພື່ອຮັບປະກັນວ່າອາຄານ (ຜະລິດຕະພັນ) ປອດໄພ.

ການປ້ອງກັນບັນຫາການແກ້ໄຂບັນຫາປະຫຍັດເງິນແລະເວລາ: ນີ້ແມ່ນປະໂຫຍດທີ່ສຸດ! ການກໍານົດຂໍ້ບົກຜ່ອງການອອກແບບ, ຄວາມສ່ຽງທີ່ອາດຈະເກີດຂື້ນ (ຄືກັບສ່ວນປະກອບທີ່ອ່ອນແອຫຼືຂະບວນການທີ່ຜິດພາດ) ກ່ອນການຜະລິດມວນສານອະນຸຍາດໃຫ້ມີການແກ້ໄຂບັນຫາ. ເມື່ອປຽບທຽບກັບການຄົ້ນພົບບັນຫາໃນການຜະລິດທີ່ນໍາໄປສູ່ການເຮັດວຽກງານໃຫມ່, ຂູດຜະລິດຕະພັນ, ຫຼືການເອີ້ນຄືນໃຫມ່ຂອງມາດຕະການລົງທືນເຫຼົ່ານີ້! ພິຈາລະນາສິ່ງນີ້: ການແກ້ໄຂຂໍ້ບົກພ່ອງໃນການອອກແບບໃນເຈ້ຍໃຊ້ເວລາພຽງແຕ່ສອງສາມເສັ້ນເລືອດຕັນໃນ; ການຈັບມັນຢູ່ໃນສາຍການຜະລິດສາມາດປ້ອງກັນການສູນເສຍລ້ານໆລ້ານ.

ຮັບປະກັນວ່າຜະລິດຕະພັນຕອບສະຫນອງຄວາມຕ້ອງການຂອງລູກຄ້າທຸກຄົນ: ສີໃດ, ມີຫນ້າທີ່ຫຍັງ, ມາດຕະຖານທີ່ປອດໄພ, ມາດຕະຖານດ້ານຄວາມປອດໄພ? APQP ຮຽກຮ້ອງໃຫ້ມີຄວາມຕ້ອງການເຫຼົ່ານີ້ຕັ້ງແຕ່ເລີ່ມຕົ້ນແລະກວດກາຕະຫຼອດຂັ້ນຕອນການພັດທະນາເພື່ອຮັບປະກັນວ່າຜະລິດຕະພັນສຸດທ້າຍພົບກັບພວກມັນ.

ຮັບປະກັນການຈັດສົ່ງຕາມເວລາ: ໂດຍຜ່ານການແບ່ງແຍກໄລຍະເວລາແລະເວລາທີ່ກ່ຽວຂ້ອງ (ການອອກແບບ, ການຜະລິດ, ເພື່ອຫລີກລ້ຽງການຊັກຊ້າຂອງໂຄງການເນື່ອງຈາກການຂັດຂວາງຂອງໂຄງການເນື່ອງຈາກການບິດເບືອນຫນຶ່ງ.

ການປະເມີນຜົນ, ການຜະລິດ, ການຈັດຊື້ແລະຜູ້ສະຫນັບສະຫນູນແລະຜູ້ສະຫນັບສະຫນູນແລະຜູ້ສະຫນັບສະຫນູນ. ທໍາລາຍກໍາແພງຂອງພະແນກ, ຈັດລຽນແບບເປົ້າຫມາຍ, ແບ່ງປັນຂໍ້ມູນ, ແລະຫລີກລ້ຽງການຕໍ່ສູ້ໃນຖາດ.

ການວາງພື້ນທີ່ສໍາລັບການຜະລິດຕໍ່ໄປ: ຜົນຜະລິດສຸດທ້າຍຂອງ apqp (ເຊັ່ນ: ແຜນການ, ແລະຄໍາແນະນໍາໃນການຄວບຄຸມໂດຍກົງໃນການຜະລິດຕະພັນທີ່ມີຄຸນນະພາບໃນລະຫວ່າງການຜະລິດ. ມັນຮັບປະກັນວ່າຂະບວນການຜະລິດແມ່ນຖືກຕ້ອງແລະຖືກປັບປຸງໃຫມ່ຢ່າງເຕັມສ່ວນ.

APQP ເຮັດຫນ້າທີ່ເປັນຜູ້ຈັດການໂຄງການ, ໂດຍສຸມໃສ່ພື້ນທີ່ຫຼັກຕໍ່ໄປນີ້:

ເວົ້າງ່າຍໆວ່າ: ເຮັດໃຫ້ "ສິ່ງທີ່ຄວນເຮັດ" ຈະແຈ້ງແລະເຮັດໃຫ້ມັນເປັນພື້ນຖານຂອງວຽກທັງຫມົດ.

ການອອກແບບ: ຮູບແຕ້ມຜະລິດຕະພັນອອກແບບ, ສະເພາະ, ລາຍຊື່ວັດສະດຸແລະອື່ນໆຕາມຄວາມຕ້ອງການ.

ຄວາມຖືກຕ້ອງ: ແມ່ນສິ່ງທີ່ທ່ານໄດ້ອອກແບບເປັນໄປໄດ້ທາງທິດສະດີບໍ? ກວດເບິ່ງວ່າມັນຕອບສະຫນອງຄວາມຮຽກຮ້ອງຕ້ອງການໂດຍຜ່ານການຄິດໄລ່, ການຈໍາລອງ, ການທົບທວນຄືນ, ແລະອື່ນໆ.

ເວົ້າງ່າຍໆວ່າ: ໃຫ້ແນ່ໃຈວ່າສິ່ງທີ່ຖືກອອກແບບມາຢູ່ໃນເຈ້ຍທີ່ຈະຍອມຮັບໄດ້ແລະສາມາດບັນລຸໄດ້.

ການອອກແບບແລະພັດທະນາຜະລິດຕະພັນ TFT 7.0 ນິ້ວຂອງພວກເຮົາແລະການສ້າງຕັ້ງສາຍການຜະລິດເປັນຕົວຢ່າງ:

ວິທີການການຜະລິດ: ຫຼັງຈາກຜະລິດຕະພັນຖືກອອກແບບມາ, ເຮັດແນວໃດ? ມີອຸປະກອນ, ເຄື່ອງມືແລະຂະບວນການໃດທີ່ຈໍາເປັນ? ເຮັດໃຫ້ "ເສັ້ນທາງການຜະລິດລາຍລະອຽດ" (ຕາຕະລາງການໄຫລຂອງຂະບວນການ).

ຮູບແບບເວັບໄຊທ໌: ວິທີການຈັດແຈງສາຍການຜະລິດທີ່ສົມເຫດສົມຜົນແລະມີປະສິດທິພາບສູງສຸດ?

ການປ້ອງກັນຄວາມສ່ຽງ: ສິ່ງທີ່ອາດຈະຜິດພາດໃນແຕ່ລະຂັ້ນຕອນຂອງຂັ້ນຕອນການຜະລິດ? ຜົນສະທ້ອນຈະເປັນໄປໄດ້ແນວໃດ? ພວກເຮົາສາມາດປ້ອງກັນຄວາມຜິດພາດຫຼືກວດພົບພວກເຂົາທັນທີເມື່ອເກີດຂື້ນເມື່ອພວກເຂົາເກີດຂື້ນ? (ນີ້ແມ່ນ Pfmea - ຂະບວນການວິເຄາະແບບລົ້ມເຫຼວແລະເຄື່ອງມືທີ່ສໍາຄັນໃນ apqp ທີ່ພວກເຮົາຈະປຶກສາຕ່າງປະເທດຕໍ່ມາ).

ແຜນການຄວບຄຸມຄຸນນະພາບ: ຈຸດຄວບຄຸມທີ່ສໍາຄັນໃນສາຍການຜະລິດແມ່ນຫຍັງ? ມີວິທີການໃດທີ່ໃຊ້ໃນການກວດສອບ? ພວກເຂົາກວດກາເລື້ອຍປານໃດ? ຜູ້ທີ່ກວດເບິ່ງພວກເຂົາ? (ປະກອບເປັນຕົວຢ່າງຂອງແຜນການຄວບຄຸມ).

ເວົ້າງ່າຍໆ: ວາງແຜນ "ວິທີເຮັດ" ລ່ວງຫນ້າ, ໃຫ້ຊອກຫາຈຸດສ່ຽງທີ່ເປັນໄປໄດ້ໃນຂະບວນການຜະລິດ, ແລະເຮັດວຽກທີ່ດີໃນການປ້ອງກັນ.

ເພື່ອກວດສອບວ່າຜະລິດຕະພັນສາມາດຜະລິດໄດ້ມະຫາຊົນ, ພວກເຮົາຕ້ອງເຮັດສິ່ງຕໍ່ໄປນີ້:

ການທົດລອງການຜະລິດກ່ອນກໍານົດ:

ການກວດສອບການທົດສອບ:

ຄວາມສາມາດໃນການຂະບວນການ:

ລະບົບປະໂຫຍດ:

ເວົ້າງ່າຍໆວ່າ: ຕົວຈິງແລ້ວ "ພະຍາຍາມ" ເພື່ອກວດສອບວ່າສິນຄ້າມີຄຸນສົມບັດຫຼືບໍ່ວ່າຂະບວນການຜະລິດມີຄວາມຫມັ້ນຄົງແລະເຊື່ອຖືໄດ້ແນວໃດ.

ການແກ້ໄຂບັນຫາ: ບັນຫາທີ່ປະສົບໃນການຜະລິດທົດລອງແລະການທົດສອບຕ້ອງໄດ້ວິເຄາະແລະແກ້ໄຂຢ່າງລະອຽດ.

ບົດສະຫຼຸບປະສົບການ: ປະສົບການແລະບົດຮຽນທີ່ດີໃນໂຄງການນີ້ຄວນຖືກບັນທຶກເພື່ອສະຫນອງໂຄງການໃນອະນາຄົດ.

ສົ່ງໃຫ້ລູກຄ້າ: ຈັດຕັ້ງທຸກເອກະສານທີ່ພິສູດໃຫ້ເຫັນເອກະສານແລະການຄວບຄຸມຂັ້ນຕອນຂອງຜະລິດຕະພັນ

ການໂອນຍ້າຍມະຫາຊົນ: ການກະກຽມທຸກຢ່າງແມ່ນກຽມພ້ອມ, ແລະຜະລິດຕະພັນໄດ້ຖືກໂອນໄປເປັນທາງການໄປຍັງກົມຜະລິດພະແນກມະຫາຊົນສໍາລັບແຜນການຜະລິດ APQP.

ເວົ້າງ່າຍໆ: ແກ້ໄຂບັນຫາການຜະລິດທົດລອງ, ຈັດແຈງຫຼັກຖານໃຫ້ລູກຄ້າອະນຸມັດ, ແລະໃຊ້ບົດຮຽນທີ່ຖອດຖອນໄດ້.

ຕະຫຼອດການຄວບຄຸມ:

ການເຮັດວຽກເປັນທີມ: ຂະບວນການບໍ່ສາມາດເຮັດໄດ້ໂດຍບຸກຄົນຫນຶ່ງຫຼືຫນຶ່ງພະແນກ, ແຕ່ຕ້ອງອີງໃສ່ການຮ່ວມມືຢ່າງໃກ້ຊິດລະຫວ່າງທີມງານທີ່ມີປະໂຫຍດ.

ການບໍລິຫານຄວາມສ່ຽງ: ກໍານົດແລະປ້ອງກັນຄວາມສ່ຽງຢ່າງຕໍ່ເນື່ອງໃນລະຫວ່າງການອອກແບບແລະໄລຍະພັດທະນາ (ສ່ວນໃຫຍ່ແມ່ນຜ່ານ FMEA).

ເອກະສານ, ການຕັດສິນໃຈ, ການຕັດສິນຄະວິການ, ແຜນການແລະຜົນໄດ້ຮັບການກວດສອບຂອງແຕ່ລະຂັ້ນຕອນແມ່ນຖືກບັນທຶກໄວ້ຢ່າງຈະແຈ້ງເພື່ອປະຕິບັດຄໍາແນະນໍາແລະຄໍາແນະນໍາກ່ຽວກັບການປະຕິບັດງານ. ນີ້ແມ່ນພາກສ່ວນທີ່ສໍາຄັນທີ່ສຸດຂອງ APQP!

ເພື່ອສະຫຼຸບຄວາມສໍາຄັນຂອງ apqp:

APQP ແມ່ນ "ແຜນການຄິດໄລ່ທີ່ດີທີ່ສຸດ" ແລະ "ການຈັດສົ່ງຄູ່ມື" ກ່ອນທີ່ຜະລິດຕະພັນຈະຖືກເກີດຂື້ນ ". ມັນຮຽກຮ້ອງໃຫ້:

ເລີ່ມຕົ້ນການວາງແຜນເລີ່ມຕົ້ນ (ເຖິງດ້ານຫນ້າ).

ຈຸດປະສົງທີ່ຈະແຈ້ງ (ຕອບສະຫນອງຄວາມຕ້ອງການ).

ການອອກແບບແລະການຜະລິດທັງສອງມື (ຜະລິດຕະພັນແລະຂະບວນການ).

ຊອກຫາບັນຫາໃນການລ່ວງຫນ້າ (ການປ້ອງກັນກ່ອນ).

ການເຮັດວຽກເປັນທີມແມ່ນ seamless (ຂ້າມທີ່ເຮັດວຽກ).

ຂໍໃຫ້ຂໍ້ເທັດຈິງກ່າວສໍາລັບຕົວເອງ (ການຜະລິດທົດລອງ).

ອອກຈາກຫຼັກຖານໃນສີດໍາແລະສີຂາວ (ເອກະສານ).

ເປົ້າຫມາຍສຸດທ້າຍແມ່ນການຜະລິດຕະພັນທີ່ດີທີ່ລູກຄ້າບໍ່ສາມາດຊອກຫາຄວາມຜິດໃນຄ່າໃຊ້ຈ່າຍຕໍ່າສຸດແລະໃນເວລາທີ່ສັ້ນທີ່ສຸດ!

ຄິດວ່າມັນເປັນ "Navigator" ແລະ "roped ໃນ" ສໍາລັບການພັດທະນາຜະລິດຕະພັນ. ຖ້າບໍ່ມີມັນ, ການພັດທະນາຜະລິດຕະພັນໃຫມ່ແມ່ນຄ້າຍຄືການຂີ່ເຮືອໃນນ້ໍາທີ່ບໍ່ມີປະສົບການ, ບ່ອນທີ່ທ່ານສາມາດແລ່ນອ້ອມຮອບໄດ້; ກັບມັນ, ທ່ານສາມາດບັນລຸຈຸດຫມາຍປາຍທາງຂອງທ່ານໄດ້ຢ່າງປອດໄພແລະມີປະສິດທິພາບ.