2025-08-21

Volledige naam: planning van productkwaliteit

Essentie: een gestructureerd, teamgebaseerd, probleemverminderend projectmanagementproces.

Core Philosophy: "Nip Problemen in the Bud" en "Doe het de eerste keer goed." Het vereist systematisch denken vanaf de tekenfase of zelfs de conceptuele fase van een product: hoe te ontwerpen? Hoe te produceren? Welke problemen kunnen opstaan? Hoe te voorkomen? Hoe testen? Hoe zorg je voor klanttevredenheid met het eindproduct?

Metafoor: het is als het bouwen van een wolkenkrabber.

Je trekt niet alleen een aantal werknemers en gaat naar de bouwplaats en begint je bakstenen te leggen, of wel?

Het uiteindelijke doel is om een hoogwaardige gebouw op tijd, met budget en veilig te leveren, wat gelijk is aan het APQP -doel om producten te leveren die op tijd aan de eisen van de klant voldoen.

APQP is het hele plannings- en managementsysteem van ontwerpblauwdruk tot definitieve acceptatie om ervoor te zorgen dat het gebouw (product) veilig is.

Preventieve probleemoplossing bespaart geld en tijd: dit is het ultieme voordeel! Het identificeren van ontwerpfouten, productie-knelpunten en potentiële risico's (zoals fragiele componenten of foutgevoelige processen) voordat massaproductie proactieve oplossingen mogelijk maakt. Vergeleken met het ontdekken van problemen tijdens de productie die leiden tot massale herwerken, productschroot of terugroepacties - deze proactieve maatregelen dekken de kosten dramatisch! Overweeg dit: het corrigeren van een ontwerpfout op papier duurt slechts enkele beroertes; Het vangen op de productielijn kan miljoenen verliezen voorkomen.

Zorg ervoor dat het product voldoet aan alle eisen van de klant: welke kleur, welke functie, hoe lang leven, welke veiligheidsnormen? APQP vereist dat deze vereisten vanaf het begin worden gedefinieerd en gedurende het ontwikkelingsproces worden gecontroleerd om ervoor te zorgen dat het eindproduct hen precies voldoet.

Zorg voor on-time levering: door gedetailleerde fasedivisie en tijdplanning zijn alle betrokken partijen (ontwerp, inkoop, productie, kwaliteit, enz.) Duidelijk over wat te doen wanneer, om projectvertraging te voorkomen vanwege een bottleneck in één link.

Promoot teamsamenwerking: APQP benadrukt de behoefte aan een team bestaande uit ontwerp, productie, kwaliteit, inkoop, verkoop en zelfs vertegenwoordigers van leveranciers om samen te werken. Breek departementale muren af, lijnen doelen uit, deel informatie en vermijd vechten in de loopgraven.

De basis leggen voor de latere productie: de uiteindelijke uitgangen van APQP (bijv. Processtroomdiagrammen, controleplannen en werkinstructies) begeleiden direct hoe u gekwalificeerde producten kunt produceren tijdens de massaproductie. Het zorgt ervoor dat het productieproces volledig is gevalideerd en geoptimaliseerd.

APQP fungeert als projectmanager, gericht op de volgende kerngebieden:

Simpel gezegd: maak "wat te doen" duidelijk en maak er de basis van al het werk.

Ontwerp: ontwerpproducten, specificaties, materiaallijst enzovoort volgens vereisten.

Validatie: is wat u theoretisch hebt ontworpen? Controleer of het voldoet of het aan de vereisten voldoet via berekeningen, simulaties, ontwerprecensies, enz. Bijvoorbeeld bij het ontwerpen van een kinderwagen, kunt u een computersimulatie uitvoeren om te zien of deze stevig is.

Simpel gezegd: zorg ervoor dat wat is ontworpen op papier is om acceptabel en haalbaar te zijn.

Neem het ontwerp en de ontwikkeling van onze 7,0 inch TFT -producten en de oprichting van de productielijn als een voorbeeld:

Productiemethode: nadat het product is ontworpen, hoe kan het maken? Welke apparatuur, gereedschap en proces zijn nodig? Maak een gedetailleerde "productie -routekaart" (processtroomdiagram).

Lay -out van de site: hoe de productielijn het meest redelijk en efficiënt te rangschikken?

Risicopreventie: wat zou er in elke fase van het productieproces mis kunnen gaan? Hoe serieus zouden de gevolgen zijn? Hoe kunnen we fouten voorkomen of snel detecteren wanneer ze zich voordoen? (Dit is PFMEA - procesfoutmodus en effectiviteitsanalyse, een cruciaal hulpmiddel in APQP dat we later afzonderlijk zullen bespreken).

Kwaliteitscontroleplan: wat zijn de kritische controlepunten op de productielijn? Welke methoden worden gebruikt om te controleren? Hoe vaak worden ze gecontroleerd? Wie controleert ze? (Het vormen van een prototype van het controleplan).

Simpel gezegd: plan van tevoren "hoe te maken", ontdek de mogelijke risicopunten in het productieproces en doe goed werk.

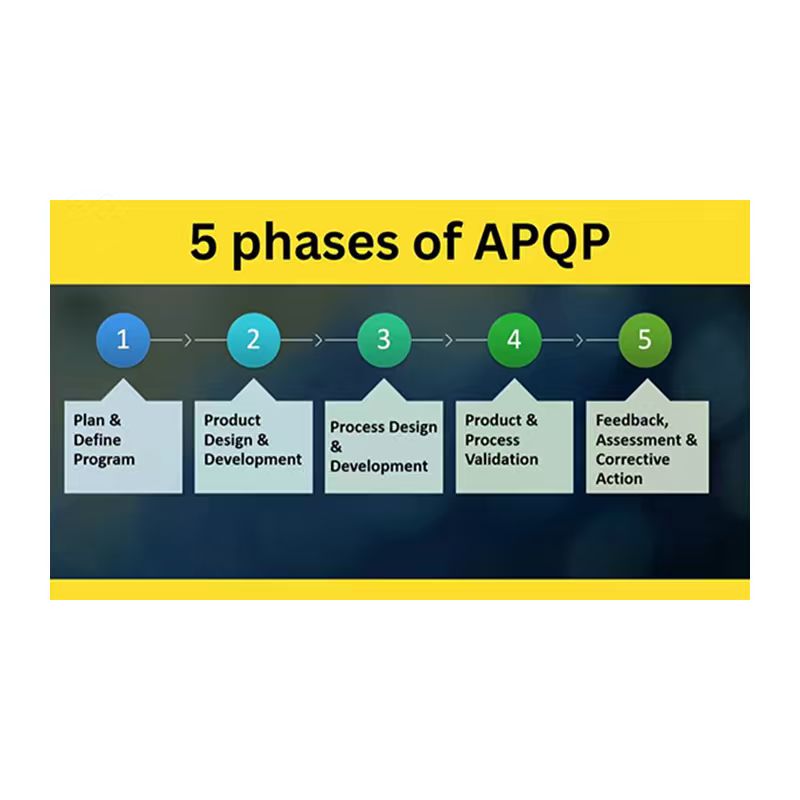

Om te controleren of het product in massa kan worden geproduceerd, moeten we het volgende doen:

PREODUCTIE PROEF:

Testverificatie:

Procesmogelijkheden:

Instrumentationsysteem:

Simpel gezegd: eigenlijk "Probeer" om te verifiëren of het product gekwalificeerd is en of het productieproces stabiel en betrouwbaar is.

Probleemoplossing: de problemen die worden blootgesteld aan de productie en het testen van proef moeten worden geanalyseerd en grondig worden opgelost.

Samenvatting van de ervaring: de goede ervaring en lessen in dit project moeten worden opgenomen om referentie te geven voor toekomstige projecten.

Lever aan de klant: organiseer alle documenten die de productkwalificatie en procescontrole bewijzen en verzenden deze aan de klant voor beoordeling en goedkeuring (dit is PPAP-productie-stuk goedkeuringsprocedure, een belangrijke output van APQP).

Massaproductieoverdracht: alle voorbereidingen zijn klaar en het product wordt formeel overgedragen aan de massaproductie voor grootschalige productie volgens het APQP-plan.

Simpel gezegd: los het probleem van de proefproductie op, organiseer het bewijs voor de klant om te goedkeuren, de productie te starten en de geleerde lessen te gebruiken voor toekomstige verbeteringen.

Gedurende de besturing:

Teamwerk: het proces kan niet worden gedaan door één persoon of één afdeling, maar moet vertrouwen op nauwe samenwerking tussen cross-functionele teams.

Risicobeheer: identificeer en voorkom risico's continu tijdens de ontwerp- en procesontwikkelingsfase (voornamelijk via FMEA).

Documentatie: de analyse-, beslissing-, plan- en verificatieresultaten van elke fase worden duidelijk vastgelegd om een volledige "bewijsketen" en operatiegids te vormen. Dit is een heel belangrijk onderdeel van APQP!

Om de essentie van APQP samen te vatten:

APQP is een super gedetailleerd "conceptplan" en "leveringsgids" voordat het product wordt "geboren". Het vereist:

Begin vroeg te plannen (vooraf).

Duidelijke doelstellingen (voldoen aan de vereisten).

Ontwerp en productie in beide handen (product en proces).

Zoek van tevoren naar problemen (eerst preventie).

Teamwerk is naadloos (cross-functioneel).

Laat de feiten voor zichzelf spreken (proefproductie).

Laat bewijs achter in zwart en wit (documentatie).

Het uiteindelijke doel is om een goed product te maken waar klanten geen fout mee kunnen vinden tegen de laagste kosten en in de kortste tijd!

Zie het als een "navigator" en "ingeklemd" voor productontwikkeling. Zonder dit is het ontwikkelen van een nieuw product als zeilen in onbekende wateren, waar je aground kunt rennen en verdwalen; Hiermee kunt u uw bestemming veiliger en efficiënter bereiken.