2025-08-21

Fullt navn: Produktkvalitetsplanlegging

Essence: En strukturert, teambasert, problem-unngåelsesprosjektstyringsprosess.

Kjernefilosofi: "NIP -problemer i knoppen" og "gjør det riktig første gang." Det krever systematisk tenkning fra tegningstrinnet eller til og med det konseptuelle stadiet i et produkt: Hvordan designe? Hvordan produsere? Hvilke problemer kan oppstå? Hvordan forhindre dem? Hvordan teste? Hvordan sikre kundetilfredshet med sluttproduktet?

Metafor: Det er som å bygge en skyskraper.

Du drar ikke bare en haug med arbeidere og går til byggeplassen og begynner å legge murstein, gjør du?

Det endelige målet er å levere en bygning av høy kvalitet på tid, på budsjett og trygt - som tilsvarer APQP -målet om å levere produkter som oppfyller kundens krav til tid.

APQP er hele plan- og styringssystemet fra Design Blueprint til endelig aksept for å sikre at bygningen (produktet) er trygt.

Forebyggende problemløsing sparer penger og tid: dette er den ultimate fordelen! Å identifisere designfeil, flaskehalser og potensielle risikoer (som skjøre komponenter eller feilutsatte prosesser) før masseproduksjon tillater proaktive løsninger. Sammenlignet med å oppdage problemer under produksjonen som fører til massiv omarbeiding, produktskrot eller tilbakekallinger - disse proaktive tiltakene skråstreker dramatisk! Tenk på dette: Å korrigere en designfeil på papir tar bare noen få slag; Å fange den på produksjonslinjen kan forhindre millioner i tap.

Forsikre deg om at produktet oppfyller alle kundekrav: Hvilken farge, hvilken funksjon, hvor lang levetid, hvilke sikkerhetsstandarder? APQP krever at disse kravene blir definert fra begynnelsen og sjekkes gjennom hele utviklingsprosessen for å sikre at det endelige produktet oppfyller dem nøyaktig.

Forsikre deg om levering av tid: Gjennom detaljert faseavdeling og tidsplanlegging er alle involverte parter (design, anskaffelse, produksjon, kvalitet osv.) Klare om hva de skal gjøre når, for å unngå prosjektforsinkelse på grunn av en flaskehals i en lenke.

Fremme teamsamarbeid: APQP understreker behovet for et team som består av design, produksjon, kvalitet, anskaffelse, salg og til og med leverandørrepresentanter for å samarbeide. Bryt ned avdelingsvegger, juster mål, del informasjon og unngå å kjempe i skyttergravene.

Legging av grunnlaget for påfølgende produksjon: De endelige utgangene fra APQP (f.eks. Prosessstrømningskart, kontrollplaner og arbeidsinstruksjoner) veilede direkte hvordan du konsekvent produserer kvalifiserte produkter under masseproduksjon. Det sikrer at produksjonsprosessen er fullt validert og optimalisert.

APQP fungerer som prosjektleder, med fokus på følgende kjerneområder:

Enkelt sagt: Gjør "hva du skal gjøre" klart og gjør det til grunnlaget for alt arbeid.

Design: Design produkttegninger, spesifikasjoner, materialliste og så videre i henhold til krav.

Validering: Er det du har designet teoretisk mulig? Sjekk om det oppfyller kravene gjennom beregninger, simuleringer, designanmeldelser osv. For eksempel når du designer en barnevogn, kan du kjøre en datasimulering for å se om den er solid.

Enkelt sagt: Forsikre deg om at det som er designet er på papir for å være akseptabelt og oppnåelig.

Ta design og utvikling av våre 7,0 tommers TFT -produkter og etablering av produksjonslinje som et eksempel:

Produksjonsmetode: Etter at produktet er designet, hvordan lager du det? Hvilket utstyr, verktøy og prosess er nødvendig? Lag et detaljert "Production RoadMap" (Process Flow Chart).

Nettstedsoppsett: Hvordan ordne produksjonslinjen mest rimelig og effektivt?

Risikoforebygging: Hva kan gå galt i hvert trinn i produksjonsprosessen? Hvor alvorlige ville konsekvensene være? Hvordan kan vi forhindre feil eller oppdage dem raskt når de oppstår? (Dette er PFMEA - Prosessfeilmodus og effektivitetsanalyse, et avgjørende verktøy i APQP som vi vil diskutere separat senere).

Kvalitetskontrollplan: Hva er de kritiske kontrollpunktene på produksjonslinjen? Hvilke metoder brukes til å sjekke? Hvor ofte blir de sjekket? Hvem sjekker dem? (Danner en prototype av kontrollplanen).

Enkelt sagt: Planlegg "Hvordan lage" på forhånd, finne ut de mulige risikopunktene i produksjonsprosessen, og gjør en god jobb med forebygging.

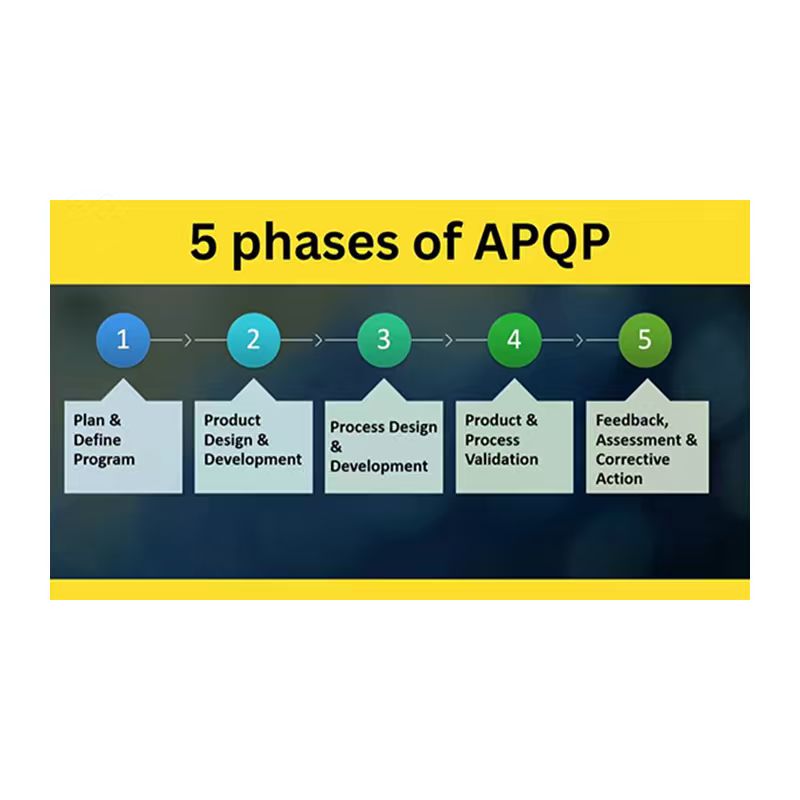

For å bekrefte at produktet kan være masseprodusert, må vi gjøre følgende:

Forhåndsproduksjonsforsøk :

Testverifisering:

Prosessfunksjon:

InstrumentationSystem :

Enkelt sagt: "prøv faktisk" å bekrefte om produktet er kvalifisert og om produksjonsprosessen er stabil og pålitelig.

Problemløsning: Problemene som er utsatt i prøveproduksjon og testing, må analyseres og løses grundig.

Erfaringssammendrag: Den gode opplevelsen og leksjonene i dette prosjektet bør registreres for å gi referanse for fremtidige prosjekter.

Lever til kunden: Organiser alle dokumenter som beviser produktkvalifisering og prosesskontroll, og send dem til kunden for gjennomgang og godkjenning (dette er PPAP-produksjonsprosedyre, en viktig produksjon av APQP).

Masseproduksjonsoverføring: Alle forberedelser er klare, og produktet overføres formelt til masseproduksjonsavdelingen for storstilt produksjon i henhold til APQP-planen.

Enkelt sagt: Løs prøveproduksjonsproblemet, organiser bevisene for at klienten skal godkjenne, starte produksjonen og bruke leksjonene for fremtidige forbedringer.

Gjennom hele kontrollen:

Teamarbeid: Prosessen kan ikke gjøres av en person eller en avdeling, men må stole på nært samarbeid mellom tverrfunksjonelle team.

Risikostyring: Identifiser og forhindre risiko kontinuerlig i design- og prosessutviklingsfasen (hovedsakelig gjennom FMEA).

Dokumentasjon: Analysen, beslutnings-, plan- og verifiseringsresultatene fra hvert trinn er tydelig registrert for å danne en komplett "beviskjede" og operasjonsguide. Dette er en veldig viktig del av APQP!

For å oppsummere essensen av APQP:

APQP er en super detaljert "unnfangelsesplan" og "leveringsveiledning" før produktet er "født". Det krever:

Begynn å planlegge tidlig (foran).

Klare mål (oppfyller krav).

Design og produksjon i begge hender (produkt og prosess).

Se etter problemer på forhånd (forebygging først).

Teamarbeid er sømløst (tverrfunksjonelt).

La fakta tale for seg selv (prøveproduksjon).

La bevis i svart og hvitt (dokumentasjon).

Det endelige målet er å lage et godt produkt som kundene ikke kan finne feil med til den laveste prisen og på kortest tid!

Tenk på det som en "navigatør" og "roped inn" for produktutvikling. Uten det er det å utvikle et nytt produkt som seiling i ukjente farvann, hvor du kan løpe land og gå deg vill; Med det kan du nå målet mer trygt og effektivt.