2025-08-21

Pełna nazwa: Planowanie jakości produktu

Esencja: ustrukturyzowany, oparty na zespole proces zarządzania projektami.

Podstawowa filozofia: „Problemy z nip w zarodku” i „Zrób to dobrze za pierwszym razem”. Wymaga systematycznego myślenia z etapu rysowania, a nawet koncepcyjnego etapu produktu: jak projektować? Jak produkować? Jakie problemy mogą się pojawić? Jak im zapobiec? Jak testować? Jak zapewnić zadowolenie klientów z produktu końcowego?

Metafora: To jak budowanie wieżowca.

Nie tylko ciągniesz grupę pracowników, chodzisz na plac budowy i zaczynasz układać cegły, prawda?

Ostatecznym celem jest dostarczenie wysokiej jakości budynku na czas, na budżecie i bezpieczne - co jest równoważne celowi APQP, jakim jest dostarczanie produktów, które spełniają wymagania klientów na czas.

APQP to cały system planowania i zarządzania, od projektu planu do ostatecznej akceptacji, aby zapewnić bezpieczeństwo budynku (produktu).

Zapobiegawcze rozwiązywanie problemów oszczędza pieniądze i czas: to ostateczna zaleta! Identyfikacja wad projektowych, wąskie gardła produkcyjne i potencjalne ryzyko (takie jak kruche komponenty lub procesy podatne na błędy) przed masową produkcją umożliwia proaktywne rozwiązania. W porównaniu z odkrywaniem problemów podczas produkcji, które prowadzą do ogromnej przeróbki, złomu produktu lub wycofania - te proaktywne środki obniżają koszty! Zastanów się nad: Korygowanie wady projektowej na papierze wymaga tylko kilku uderzeń; Złapanie go na linii produkcyjnej może zapobiec stratom milionów.

Upewnij się, że produkt spełnia wszystkie wymagania klientów: jaki kolor, jaki funkcję, jak długo życie, jakie standardy bezpieczeństwa? APQP wymaga zdefiniowania tych wymagań od samego początku i sprawdzania w całym procesie rozwoju, aby zapewnić, że produkt końcowy je spełnia.

Upewnij się, że dostawa na czas: poprzez szczegółowy podział fazowy i planowanie czasu, wszystkie zaangażowane strony (projekt, zamówienia, produkcja, jakość itp.) Są jasne, co zrobić, aby uniknąć opóźnienia projektu z powodu wąskiego gardła w jednym linku.

Promuj współpracę zespołową: APQP podkreśla potrzebę zespołu składającego się z projektowania, produkcji, jakości, zamówień, sprzedaży, a nawet przedstawicieli dostawców do współpracy. Rozbij ściany departamentalne, wyrównaj cele, dziel się informacjami i unikaj walki w okopach.

Układanie podłoży do późniejszej produkcji: Ostateczne wyniki APQP (np. Procesowe wykresy przepływowe, plany kontroli i instrukcje pracy) bezpośrednio prowadzić, jak konsekwentnie wytwarzać wykwalifikowane produkty podczas masowej produkcji. Zapewnia, że proces produkcyjny jest w pełni zatwierdzony i zoptymalizowany.

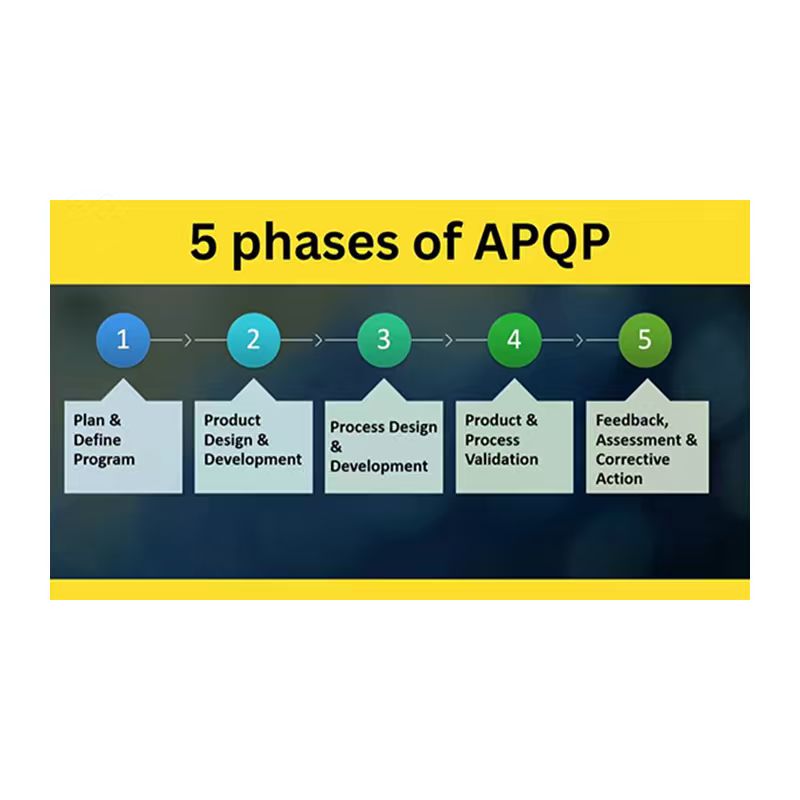

APQP działa jako kierownik projektu, koncentrując się na następujących podstawowych obszarach:

Mówiąc wprost: wyjaśnij „co robić” i uczyń go podstawą całej pracy.

Projekt: Projektuj rysunki produktów, specyfikacje, lista materiałów itp. Zgodnie z wymaganiami.

Walidacja: czy teoretycznie zaprojektowałeś? Sprawdź, czy spełnia wymagania poprzez obliczenia, symulacje, recenzje projektowe itp. Na przykład podczas projektowania wózka możesz uruchomić symulację komputerową, aby sprawdzić, czy jest solidna.

Mówiąc wprost: upewnij się, że to, co zostało zaprojektowane na papierze, aby było dopuszczalne i możliwe do osiągnięcia.

Przyjmij projekt i rozwój naszych produktów TFT 7,0 cala oraz ustanowienie linii produkcyjnej jako przykład:

Metoda produkcji: po zaprojektowaniu produktu, jak go zrobić? Jaki sprzęt, oprzyrządowanie i proces są potrzebne? Zrób szczegółową „mapę drogową” (schemat przepływowy).

Układ witryny: Jak zorganizować linię produkcyjną najbardziej rozsądnie i wydajnie?

Zapobieganie ryzykowi: Co może pójść nie tak na każdym etapie procesu produkcyjnego? Jak poważne byłyby konsekwencje? Jak możemy zapobiec błędom lub wykryć je niezwłocznie, gdy wystąpią? (To jest PFMEA - Tryb awarii procesu i analiza skuteczności, kluczowe narzędzie w APQP, które omówimy osobno później).

Plan kontroli jakości: Jakie są krytyczne punkty kontrolne na linii produkcyjnej? Jakie metody są używane do sprawdzania? Jak często są sprawdzane? Kto je sprawdza? (Tworzenie prototypu planu sterowania).

Mówiąc wprost: zaplanuj „jak zrobić” z wyprzedzeniem, znajdź możliwe punkty ryzyka w procesie produkcyjnym i wykonaj dobrą robotę zapobiegania.

Aby sprawdzić, czy produkt może być produkowany masowo, musimy wykonać następujące czynności:

Próba przedprodukcyjna :

Weryfikacja testu:

Zdolność procesu:

InstrumentationSystem :

Mówiąc najprościej: faktycznie „spróbuj”, aby sprawdzić, czy produkt jest kwalifikowany i czy proces produkcyjny jest stabilny i niezawodny.

Rozwiązywanie problemów: Problemy narażone na produkcję i testowanie próbne muszą być dokładnie analizowane i rozwiązywane.

Podsumowanie doświadczenia: dobre doświadczenie i lekcje tego projektu powinny być rejestrowane, aby zapewnić referencje do przyszłych projektów.

Dostarcz się do klienta: Zorganizuj wszystkie dokumenty, które dowodzą kwalifikacji produktu i kontroli procesu oraz prześlij je klientowi w celu przeglądu i zatwierdzenia (jest to procedura zatwierdzania utworu PPAP, co jest ważnym wyjściem APQP).

Masowa transfer produkcji: wszystkie przygotowania są gotowe, a produkt jest formalnie przenoszony do działu masowej produkcji w celu produkcji na dużą skalę zgodnie z planem APQP.

Mówiąc wprost: Rozwiąż problem z produkcją próbny, zorganizuj dowody dla klienta, aby zatwierdzić, rozpocząć produkcję i wykorzystać wnioski wyciągnięte do przyszłych ulepszeń.

W całej kontroli:

Praca zespołowa: Proces nie może być wykonany przez jedną osobę lub jeden dział, ale musi polegać na ścisłej współpracy między zespołami międzyfunkcyjnymi.

Zarządzanie ryzykiem: Zidentyfikuj i zapobiegaj ryzyku w sposób ciągły podczas fazy projektowania i rozwoju procesu (głównie za pośrednictwem FMEA).

Dokumentacja: Wyniki analizy, decyzji, planu i weryfikacji każdego etapu są wyraźnie rejestrowane w celu utworzenia pełnego „łańcucha dowodów” i przewodnika operacyjnego. To bardzo ważna część APQP!

Podsumowując esencję APQP:

APQP to bardzo szczegółowy „plan koncepcji” i „przewodnik dostawy” przed „narodziną produktu”. To wymaga:

Rozpocznij planowanie wcześnie (z góry).

Jasne cele (spełniają wymagania).

Projektowanie i produkcja w obu rękach (produkt i proces).

Poszukaj problemów z wyprzedzeniem (najpierw zapobieganie).

Praca zespołowa jest płynna (międzyfunkcyjna).

Niech fakty mówią same w sobie (produkcja próbna).

Pozostaw dowody w kolorze czarno -białym (dokumentacja).

Ostatecznym celem jest stworzenie dobrego produktu, z którym klienci nie mogą znaleźć winy za najniższe koszty i w najkrótszym czasie!

Pomyśl o tym jak o „nawigatorze” i „wbudowanym” do rozwoju produktu. Bez niego opracowanie nowego produktu jest jak żeglarstwo na nieznanych wodach, gdzie można biec na mieliźnie i zgubić się; Dzięki temu możesz bezpieczniej i wydajniej dotrzeć do miejsca docelowego.