2025-08-21

Nome completo: planejamento da qualidade do produto

Essência: um processo estruturado de gerenciamento de projetos estruturado, baseado em equipes.

Filosofia Central: “Problemas de NIP no Bud” e “Faça certo da primeira vez”. Requer pensamento sistemático do estágio de desenho ou mesmo do estágio conceitual de um produto: como projetar? Como produzir? Que problemas podem surgir? Como evitá -los? Como testar? Como garantir a satisfação do cliente com o produto final?

Metáfora: é como construir um arranha -céu.

Você não apenas puxa um monte de trabalhadores, vai ao canteiro de obras e começa a colocar tijolos, não é?

O objetivo final é fornecer um edifício de alta qualidade dentro do prazo, dentro do orçamento e com segurança - o que equivale à meta do APQP de fornecer produtos que atendam aos requisitos do cliente a tempo.

O APQP é todo o sistema de planejamento e gerenciamento do projeto de design à aceitação final para garantir que o edifício (produto) seja seguro.

A solução preventiva de problemas economiza dinheiro e tempo: essa é a vantagem final! Identificar falhas de design, gargalos de produção e riscos potenciais (como componentes frágeis ou processos propensos a erros) antes da produção em massa permitir soluções proativas. Comparado à descoberta de problemas durante a fabricação que levam a um retrabalho maciço, sucata de produto ou recalls - essas medidas proativas são dramaticamente! Considere o seguinte: corrigir uma falha de design no papel leva apenas alguns golpes; Pegar -o na linha de produção pode impedir milhões de perdas.

Certifique -se de que o produto atenda a todos os requisitos do cliente: que cor, que função, por quanto tempo a vida, quais padrões de segurança? O APQP exige que esses requisitos sejam definidos desde o início e verificados em todo o processo de desenvolvimento para garantir que o produto final os encontre exatamente.

Certifique-se de entrega pontual: por meio de divisão de fase detalhada e planejamento de tempo, todas as partes envolvidas (design, compras, produção, qualidade etc.) são claras sobre o que fazer quando, para evitar o atraso do projeto devido a um gargalo em um link.

Promover a colaboração da equipe: o APQP enfatiza a necessidade de uma equipe que consiste em design, fabricação, qualidade, compras, vendas e até representantes de fornecedores para trabalhar juntos. Quebrar paredes departamentais, alinhar objetivos, compartilhar informações e evitar lutar nas trincheiras.

Deitando as bases para a produção subsequente: as saídas finais do APQP (por exemplo, fluxograma de processo, planos de controle e instruções de trabalho) orientam diretamente como produzir consistentemente produtos qualificados durante a produção em massa. Ele garante que o processo de produção seja totalmente validado e otimizado.

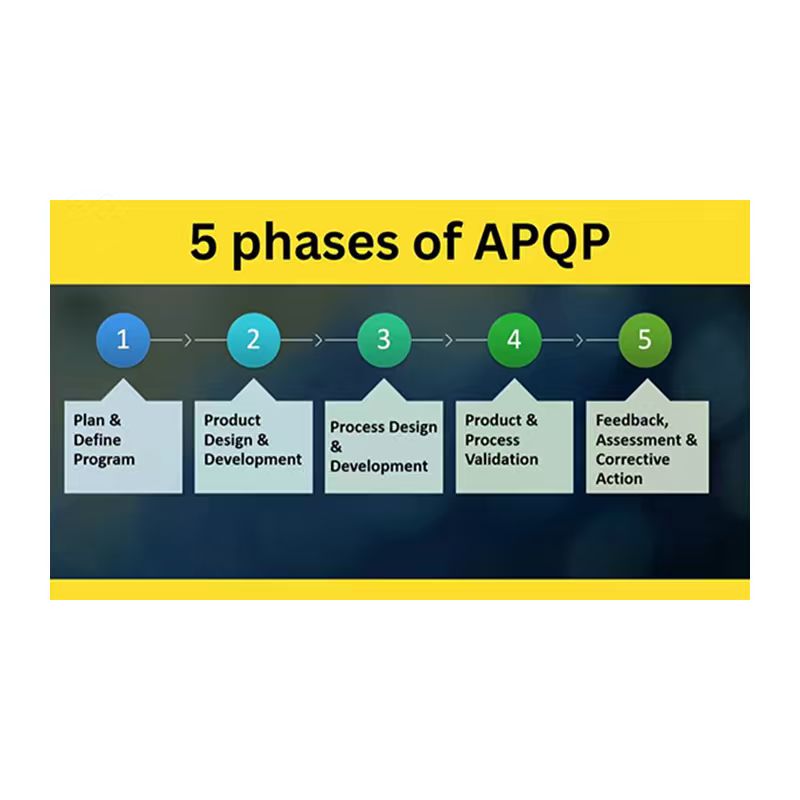

O APQP atua como gerente de projeto, com foco nas seguintes áreas principais:

Simplificando: deixe "o que fazer" claro e torná -lo a base de todo o trabalho.

Projeto: Design Desenhos de produtos, especificações, lista de materiais e assim por diante, de acordo com os requisitos.

Validação: é o que você projetou teoricamente possível? Verifique se atende aos requisitos por meio de cálculos, simulações, revisões de design etc. Por exemplo, ao projetar um carrinho, você pode executar uma simulação de computador para ver se é robusto.

Simplificando: verifique se o que é projetado está no papel para ser aceitável e alcançável.

Pegue o design e o desenvolvimento de nossos produtos TFT de 7,0 polegadas e o estabelecimento da linha de produção como exemplo:

Método de produção: depois que o produto for projetado, como fazê -lo? Quais equipamentos, ferramentas e processo são necessários? Faça um "roteiro de produção" detalhado (fluxograma de processo).

Layout do site: como organizar a linha de produção de maneira mais razoável e eficiente?

Prevenção de riscos: o que poderia dar errado em cada estágio do processo de produção? Quão sério as consequências seriam? Como podemos impedir erros ou detectá -los prontamente quando eles ocorrem? (Este é o modo de falha do processo e a análise de eficácia do processo, uma ferramenta crucial no APQP que discutiremos separadamente mais tarde).

Plano de controle de qualidade: Quais são os pontos de controle críticos na linha de produção? Quais métodos são usados para verificar? Com que frequência eles são verificados? Quem os verifica? (Formando um protótipo do plano de controle).

Simplificando: Planeje “Como fazer” com antecedência, descubra os possíveis pontos de risco no processo de produção e faça um bom trabalho de prevenção.

Para verificar se o produto pode ser produzido em massa, precisamos fazer o seguinte:

Teste de pré-produção:

Verificação de teste:

Capacidade do processo:

Sistema de instrumentação:

Simplificando: na verdade, “tente” para verificar se o produto está qualificado e se o processo de produção é estável e confiável.

Resolução de problemas: os problemas expostos na produção e teste de teste devem ser analisados e resolvidos minuciosamente.

Resumo da experiência: A boa experiência e lições neste projeto devem ser registradas para fornecer referência para projetos futuros.

Entregue ao cliente: organize todos os documentos que comprovam a qualificação do produto e o controle de processos e envie-os ao cliente para revisão e aprovação (este é o procedimento de aprovação da peça de produção de PPAP, uma saída importante do APQP).

Transferência de produção em massa: Todos os preparativos estão prontos e o produto é formalmente transferido para o departamento de produção em massa para produção em larga escala, de acordo com o plano APQP.

Simplificando: resolver o problema de produção de teste, organizar as evidências para o cliente aprovar, iniciar a produção e usar as lições aprendidas para futuras melhorias.

Em todo o controle:

Trabalho em equipe: O processo não pode ser feito por uma pessoa ou um departamento, mas deve confiar em uma estreita cooperação entre equipes multifuncionais.

Gerenciamento de riscos: identifique e prevenir riscos continuamente durante a fase de projeto e desenvolvimento de processos (principalmente por meio da FMEA).

Documentação: A análise, decisão, plano e resultados de verificação de cada estágio são claramente registrados para formar uma “cadeia de evidências” completa e guia de operação. Esta é uma parte muito importante do APQP!

Para resumir a essência do APQP:

O APQP é um "plano de concepção" super detalhado e "guia de entrega" antes que o produto seja "nascido". Requer:

Comece a planejar cedo (na frente).

Objetivos claros (atenda aos requisitos).

Projeto e produção em ambas as mãos (produto e processo).

Procure problemas com antecedência (prevenção primeiro).

O trabalho em equipe é perfeito (multifuncional).

Deixe os fatos falarem por si (produção de teste).

Deixe evidências em preto e branco (documentação).

O objetivo final é criar um bom produto com o qual os clientes não encontrem falhas no menor custo e no menor tempo!

Pense nisso como um "navegador" e "amarrado" para o desenvolvimento de produtos. Sem ele, o desenvolvimento de um novo produto é como navegar em águas desconhecidas, onde você pode encalhar e se perder; Com ele, você pode chegar ao seu destino com mais segurança e eficiência.