2025-08-21

Nume complet: Planificarea calității produsului

Esență: un proces structurat, bazat pe echipă, care evită problemele de gestionare a proiectului.

Filosofia de bază: „Probleme de nip în Bud” și „Do It Right prima dată”. Necesită o gândire sistematică din etapa de desen sau chiar etapa conceptuală a unui produs: Cum să proiectezi? Cum se produce? Ce probleme ar putea apărea? Cum să le preveniți? Cum să testezi? Cum să asigurați satisfacția clienților cu produsul final?

Metaforă: este ca și cum ai construi un zgârie -nori.

Nu trageți doar o grămadă de muncitori și mergeți la șantier și începeți să așezați cărămizi, nu -i așa?

Scopul final este de a oferi o clădire de înaltă calitate la timp, pe buget și în siguranță - ceea ce este echivalent cu obiectivul APQP de a furniza produse care îndeplinesc cerințele clienților la timp.

APQP este întregul sistem de planificare și management de la proiectarea Blueprint până la acceptarea finală pentru a se asigura că clădirea (produsul) este în siguranță.

Rezolvarea problemelor preventive economisește bani și timp: acesta este avantajul final! Identificarea defectelor de proiectare, a blocajelor de producție și a riscurilor potențiale (cum ar fi componentele fragile sau procesele predispuse la erori) înainte de producerea în masă, permite soluții proactive. În comparație cu descoperirea problemelor din timpul producției care duc la reelaborare masivă, resturi de produse sau reamintiri - aceste măsuri proactive reduse costurile dramatic! Luați în considerare acest lucru: corectarea unui defect de design pe hârtie necesită doar câteva lovituri; Prinderea acesteia pe linia de producție ar putea preveni milioane de pierderi.

Asigurați -vă că produsul îndeplinește toate cerințele clienților: ce culoare, ce funcție, cât de lungă durată de viață, ce standarde de siguranță? APQP necesită ca aceste cerințe să fie definite de la început și verificate pe parcursul procesului de dezvoltare pentru a se asigura că produsul final le îndeplinește exact.

Asigurați-vă la livrarea la timp: prin intermediul planificării detaliate a timpului și a planificării timpului, toate părțile implicate (proiectarea, achizițiile, producția, calitatea etc.) sunt clare despre ce trebuie să facă când, pentru a evita întârzierea proiectului din cauza unui blocaj într-o singură legătură.

Promovează colaborarea în echipă: APQP subliniază nevoia unei echipe formate din proiectare, fabricație, calitate, achiziții, vânzări și chiar reprezentanți ai furnizorilor să lucreze împreună. Îndepărtați zidurile departamentale, aliniați obiectivele, împărtășiți informații și evitați lupta în tranșee.

Punerea bazelor pentru producția ulterioară: rezultatele finale ale APQP (de exemplu, diagramele de fluxuri de procese, planurile de control și instrucțiunile de lucru) ghidează direct modul de a produce în mod constant produse calificate în timpul producției în masă. Se asigură că procesul de producție este complet validat și optimizat.

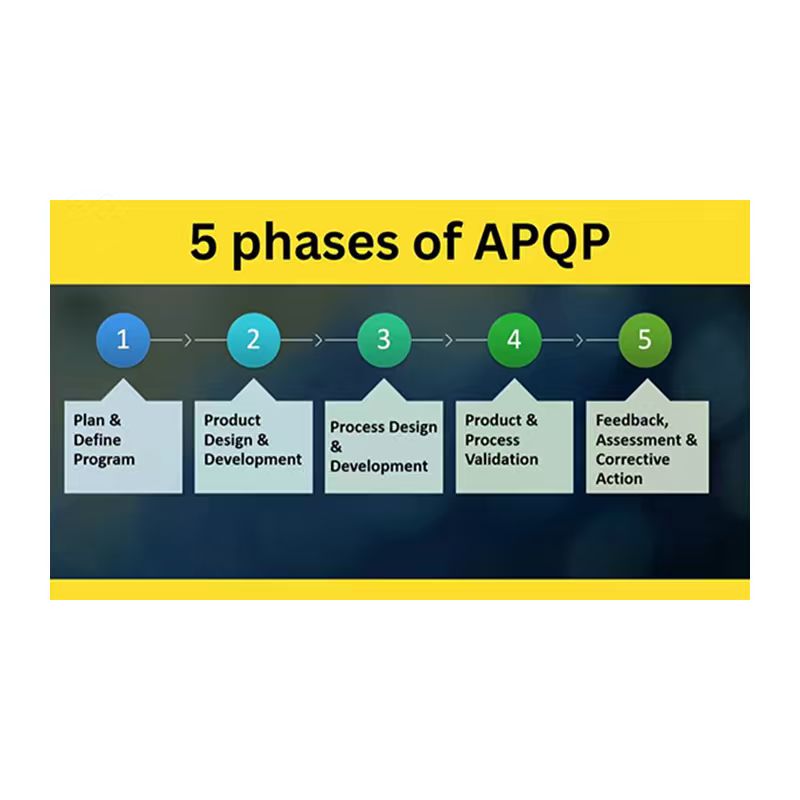

APQP acționează ca manager de proiect, concentrându -se pe următoarele domenii de bază:

Mai simplu spus: faceți „ce să faceți” clar și faceți -o baza tuturor lucrărilor.

Proiectare: proiectați desene de produse, specificații, lista de materiale și așa mai departe în funcție de cerințe.

Validare: Este posibil ceea ce ați conceput teoretic? Verificați dacă îndeplinește cerințele prin calcule, simulări, recenzii de proiectare, etc. De exemplu, atunci când proiectați un cărucior, puteți rula o simulare a computerului pentru a vedea dacă este robust.

Mai simplu spus: asigurați -vă că ceea ce este proiectat este pe hârtie pentru a fi acceptabil și realizabil.

Luați proiectarea și dezvoltarea produselor noastre TFT de 7,0 inci și stabilirea liniei de producție ca exemplu:

Metoda de producție: după ce produsul este proiectat, cum să -l faci? Ce echipamente, unelte și proces sunt necesare? Faceți o „foaie de parcurs detaliată” (graficul fluxului de proces).

Dispunerea site -ului: Cum să aranjați linia de producție cel mai rezonabil și eficient?

Prevenirea riscurilor: Ce ar putea merge greșit în fiecare etapă a procesului de producție? Cât de grave ar fi consecințele? Cum putem preveni erorile sau le putem detecta prompt atunci când apar? (Acesta este PFMEA - Modul de eșec al procesului și analiza eficacității, un instrument crucial în APQP despre care vom discuta separat mai târziu).

Planul de control al calității: Care sunt punctele de control critice de pe linia de producție? Ce metode sunt utilizate pentru a verifica? Cât de des sunt verificate? Cine le verifică? (Formând un prototip al planului de control).

Mai simplu spus: planificați „cum să faceți” în avans, aflați posibilele puncte de risc ale procesului de producție și faceți o treabă bună de prevenire.

Pentru a verifica dacă produsul poate fi produs în masă, trebuie să facem următoarele:

proces de pre-producție :

Verificarea testelor:

Capacitatea procesului:

Instrumentesystem :

Mai simplu spus: de fapt „încearcă” pentru a verifica dacă produsul este calificat și dacă procesul de producție este stabil și fiabil.

Rezolvarea problemelor: Problemele expuse în producția și testarea încercărilor trebuie analizate și rezolvate în detaliu.

Rezumatul experienței: experiența bună și lecțiile din acest proiect ar trebui înregistrate pentru a oferi referință pentru proiectele viitoare.

Livrați clientului: Organizați toate documentele care dovedesc calificarea produsului și controlul procesului și trimiteți-le clientului pentru revizuire și aprobare (aceasta este procedura de aprobare a piesei PPAP-producție, o ieșire importantă a APQP).

Transfer de producție în masă: Toate preparatele sunt gata, iar produsul este transferat formal la Departamentul de producție în masă pentru producție pe scară largă conform planului APQP.

Mai simplu spus: rezolvați problema producției de încercare, organizați dovezile pentru client să aprobe, să înceapă producția și să utilizeze lecțiile învățate pentru îmbunătățiri viitoare.

Pe tot parcursul controlului:

Muncă în echipă: Procesul nu poate fi realizat de o singură persoană sau un departament, ci trebuie să se bazeze pe o strânsă cooperare între echipele inter-funcționale.

Gestionarea riscurilor: identificarea și prevenirea riscurilor în mod continuu în faza de proiectare și dezvoltare a proceselor (în principal prin FMEA).

Documentație: Rezultatele analizei, deciziei, planului și verificării fiecărei etape sunt clar înregistrate pentru a forma un „lanț de probe” și ghid de operare complet. Aceasta este o parte foarte importantă a APQP!

Pentru a rezuma esența APQP:

APQP este un „Plan de concepție” și „Ghid de livrare”, înainte de a fi „născut”. Necesită:

Începeți să planificați devreme (în față).

Obiective clare (îndeplinește cerințele).

Proiectare și producție în ambele mâini (produs și proces).

Căutați probleme în avans (prevenirea mai întâi).

Munca în echipă este perfectă (încrucișată).

Lasă faptele să vorbească de la sine (producția de încercare).

Lăsați dovezi în alb și negru (documentație).

Scopul final este de a face un produs bun cu care clienții nu pot găsi vina cu cel mai mic cost și în cel mai scurt timp!

Gândiți -vă la el ca la un „navigator” și la „pornit” pentru dezvoltarea produselor. Fără acesta, dezvoltarea unui produs nou este ca navigarea în apele neîncadrate, unde poți să te duci și să te pierzi; Cu aceasta, puteți ajunge la destinație mai în siguranță și mai eficient.