2025-08-21

Tam Ad: Ürün Kalitesi Planlaması

Öz: Yapılandırılmış, ekip tabanlı, sorundan kaçınma proje yönetimi süreci.

Çekirdek felsefe: “tomurcuktaki sorunları nip” ve “ilk kez doğru yapın”. Çizim aşamasından, hatta bir ürünün kavramsal aşamasından sistematik düşünmeyi gerektirir: nasıl tasarlanır? Nasıl üretilir? Hangi sorunlar ortaya çıkabilir? Onları nasıl önleyebilirim? Nasıl test edilir? Nihai ürünle müşteri memnuniyeti nasıl sağlanır?

Metafor: Bir gökdelen inşa etmek gibi.

Sadece bir grup işçiyi çekip şantiyeye gidip tuğla koymaya başlamıyorsunuz, değil mi?

Nihai hedef, zamanında, bütçede ve güvenli bir şekilde yüksek kaliteli bir bina sunmaktır - bu da APQP hedefine, müşteri gereksinimlerini zamanında karşılayan ürünler sunma hedefine eşdeğerdir.

APQP, binanın (ürün) güvenli olmasını sağlamak için tasarım planından son kabul etmeye kadar tüm planlama ve yönetim sistemidir.

Önleyici problem çözme para ve zaman tasarrufu sağlar: Bu nihai avantajdır! Kitle üretiminden önce tasarım kusurlarını, üretim darboğazlarını ve potansiyel riskleri (kırılgan bileşenler veya hataya eğilimli işlemler gibi) tanımlamak proaktif çözümlere izin verir. Üretim sırasında büyük yeniden işleme, ürün hurdası veya hatırlamalara yol açan sorunları keşfetmeye kıyasla - bu proaktif önlemler eğik bir şekilde maliyetli! Şunu düşünün: Kağıt üzerinde bir tasarım kusurunu düzeltmek sadece birkaç vuruş alır; Üretim hattında yakalamak milyonlarca kayıp önleyebilir.

Ürünün tüm müşteri gereksinimlerini karşıladığından emin olun: hangi renk, hangi işlev, ne kadar süre, hangi güvenlik standartları? APQP, bu gereksinimlerin en başından tanımlanmasını ve nihai ürünün tam olarak karşıladığını sağlamak için geliştirme süreci boyunca kontrol edilmesini gerektirir.

Zamanında teslimat sağlayın: Ayrıntılı faz bölünmesi ve zaman planlaması yoluyla, ilgili tüm taraflar (tasarım, tedarik, üretim, kalite vb.) Bir bağlantıdaki bir darboğazdan dolayı proje gecikmesinden kaçınmak için ne zaman ne yapacağınız konusunda açıktır.

Takım İşbirliği'ni teşvik edin: APQP, birlikte çalışmak için tasarım, üretim, kalite, tedarik, satış ve hatta tedarikçi temsilcilerinden oluşan bir ekibe duyulan ihtiyacı vurgular. Departman duvarlarını yıkın, hedefleri hizalayın, bilgileri paylaşın ve siperlerde savaşmaktan kaçının.

Sonraki üretim için zemin hazırlama: APQP'nin nihai çıktıları (örn. Proses akış çizelgeleri, kontrol planları ve çalışma talimatları), kitle üretimi sırasında sürekli olarak nitelikli ürünlerin nasıl üretileceğini doğrudan yönlendirir. Üretim sürecinin tamamen doğrulanmasını ve optimize edilmesini sağlar.

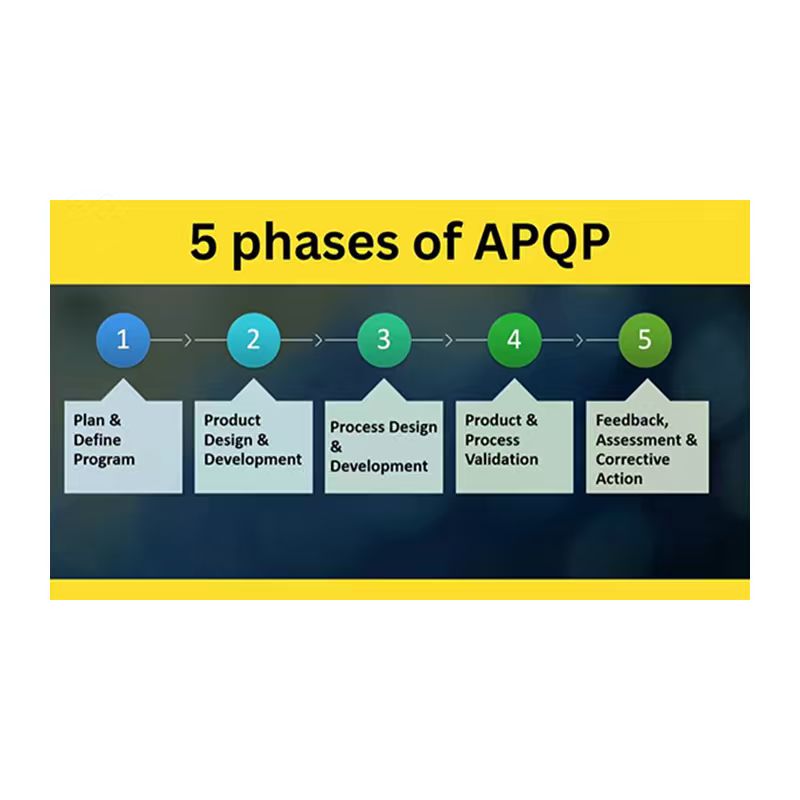

APQP, aşağıdaki temel alanlara odaklanan bir proje yöneticisi görevi görür:

Basitçe söylemek gerekirse: “Ne Yapmalı” yı temizleyin ve tüm işlerin temelini oluşturun.

Tasarım: Tasarım ürün çizimleri, özellikleri, malzeme listesi vb. Gereksinimlere göre.

Doğrulama: Teorik olarak tasarladığınız şey mi? Hesaplamalar, simülasyonlar, tasarım incelemeleri vb. Yoluyla gereksinimleri karşılayıp karşılamadığını kontrol edin. Örneğin, bir bebek arabası tasarlarken, sağlam olup olmadığını görmek için bir bilgisayar simülasyonu çalıştırabilirsiniz.

Basitçe söylemek gerekirse: Tasarlanan şeyin kabul edilebilir ve ulaşılabilir kağıt üzerinde olduğundan emin olun.

7.0 inç TFT ürünlerimizin tasarımını ve geliştirilmesini ve örnek olarak üretim hattının kurulmasını alın:

Üretim yöntemi: Ürün tasarlandıktan sonra, nasıl yapılır? Hangi ekipman, takım ve süreç gereklidir? Ayrıntılı bir “Üretim Yol Haritası” (Proses Akışı Grafiği) yapın.

Site Düzeni: Üretim hattı en makul ve verimli nasıl düzenlenir?

Risk Önleme: Üretim sürecinin her aşamasında ne yanlış gidebilir? Sonuçlar ne kadar ciddi olurdu? Hataları nasıl önleyebilir veya meydana geldiklerinde derhal algılayabiliriz? (Bu, APQP'de ayrı ayrı tartışacağımız önemli bir araç olan PFMEA - Proses Arızası Modu ve Etkinlik Analizidir).

Kalite Kontrol Planı: Üretim hattındaki kritik kontrol noktaları nelerdir? Kontrol etmek için hangi yöntemler kullanılır? Ne sıklıkla kontrol edilirler? Onları kim kontrol ediyor? (Kontrol planının bir prototipini oluşturma).

Basitçe söylemek gerekirse: “Nasıl Yapılır” ı önceden planlayın, üretim sürecindeki olası risk noktalarını öğrenin ve iyi bir önleme işi yapın.

Ürünün seri üretilebileceğini doğrulamak için aşağıdakileri yapmamız gerekir:

Üretim Öncesi Deneme :

Test Doğrulaması:

Süreç yeteneği:

Enstrümantasyon Sistemi :

Basitçe söylemek gerekirse: aslında ürünün nitelikli olup olmadığını ve üretim sürecinin istikrarlı ve güvenilir olup olmadığını doğrulamak için “dene”.

Problem çözme: Deneme üretimi ve testlerinde ortaya çıkan sorunlar analiz edilmeli ve iyice çözülmelidir.

Deneyim Özeti: Bu projedeki iyi deneyim ve dersler, gelecekteki projeler için referans sağlamak için kaydedilmelidir.

Müşteriye teslim edin: Ürün yeterliliğini ve süreç kontrolünü kanıtlayan tüm belgeleri düzenleyin ve bunları inceleme ve onay için müşteriye gönderin (bu, APQP'nin önemli bir çıktısı olan PPAP üretim parçası onay prosedürüdür).

Kitle üretim transferi: Tüm preparatlar hazırdır ve ürün, APQP planına göre büyük ölçekli üretim için resmi olarak kitle üretim departmanına aktarılır.

Basitçe söylemek gerekirse: Deneme üretim problemini çözün, müşterinin onaylaması, üretim başlatması ve gelecekteki iyileştirmeler için öğrenilen dersleri kullanması için kanıtları düzenleyin.

Kontrol boyunca:

Ekip çalışması: Süreç bir kişi veya bir departman tarafından yapılamaz, ancak işlevler arası ekipler arasında yakın işbirliğine güvenmelidir.

Risk Yönetimi: Tasarım ve süreç geliştirme aşamasında (esas olarak FMEA aracılığıyla) riskleri sürekli olarak belirleyin ve önleyin.

Dokümantasyon: Her aşamanın analiz, karar, plan ve doğrulama sonuçları, eksiksiz bir “kanıt zinciri” ve operasyon kılavuzu oluşturmak üzere açıkça kaydedilmiştir. Bu APQP'nin çok önemli bir parçası!

APQP'nin özünü özetlemek için:

APQP, ürün “doğmadan” önce süper ayrıntılı bir “gebe kalma planı” ve “teslimat kılavuzu” dir. Şunları gerektirir:

Erken planlamaya başlayın (önde).

Açık hedefler (gereksinimleri karşılayın).

Her iki elinde tasarım ve üretim (ürün ve süreç).

Önceden problemleri arayın (önce önleme).

Takım çalışması sorunsuz (çapraz fonksiyonel).

Gerçeklerin kendileri için konuşmasına izin verin (deneme üretimi).

Kanıt siyah beyaz bırakın (belgeler).

Nihai amaç, müşterilerin en düşük maliyetle ve en kısa sürede hata bulamadıkları iyi bir ürün yapmaktır!

Ürün geliştirme için bir “navigatör” ve “halat” olarak düşünün. Onsuz, yeni bir ürün geliştirmek, karsız sularda yelken açmak gibidir, burada kargaşa çalıştırabilir ve kaybolabilir; Bununla birlikte, hedefinize daha güvenli ve verimli bir şekilde ulaşabilirsiniz.