2025-08-21

Tên đầy đủ: Lập kế hoạch chất lượng sản phẩm

Essence: Một quy trình quản lý dự án có cấu trúc, dựa trên nhóm, có vấn đề.

Triết lý cốt lõi: Các vấn đề về nip trong chồi và làm điều đó ngay lần đầu tiên. Nó đòi hỏi suy nghĩ có hệ thống từ giai đoạn vẽ hoặc thậm chí là giai đoạn khái niệm của một sản phẩm: làm thế nào để thiết kế? Làm thế nào để sản xuất? Những vấn đề có thể phát sinh? Làm thế nào để ngăn chặn chúng? Làm thế nào để kiểm tra? Làm thế nào để đảm bảo sự hài lòng của khách hàng với sản phẩm cuối cùng?

Ẩn dụ: Nó giống như xây dựng một tòa nhà chọc trời.

Bạn không chỉ cần kéo một loạt công nhân và đến công trường xây dựng và bắt đầu đặt gạch, phải không?

Mục tiêu cuối cùng là cung cấp một tòa nhà chất lượng cao về thời gian, về ngân sách và an toàn, tương đương với mục tiêu APQP là cung cấp các sản phẩm đáp ứng yêu cầu của khách hàng đúng hạn.

APQP là toàn bộ hệ thống lập kế hoạch và quản lý từ kế hoạch thiết kế đến chấp nhận cuối cùng để đảm bảo rằng tòa nhà (sản phẩm) an toàn.

Giải quyết vấn đề phòng ngừa tiết kiệm tiền và thời gian: Đây là lợi thế cuối cùng! Xác định các lỗ hổng thiết kế, tắc nghẽn sản xuất và các rủi ro tiềm ẩn (như các thành phần mong manh hoặc quy trình dễ bị lỗi) trước khi sản xuất hàng loạt cho phép các giải pháp chủ động. So với việc khám phá các vấn đề trong quá trình sản xuất dẫn đến việc làm lại lớn, phế liệu sản phẩm hoặc thu hồi - những biện pháp chủ động này cắt giảm chi phí đáng kể! Hãy xem xét điều này: Sửa lỗi thiết kế trên giấy chỉ mất một vài nét; Bắt nó trên dây chuyền sản xuất có thể ngăn chặn hàng triệu tổn thất.

Đảm bảo rằng sản phẩm đáp ứng tất cả các yêu cầu của khách hàng: màu gì, chức năng nào, tuổi thọ bao lâu, tiêu chuẩn an toàn nào? APQP yêu cầu các yêu cầu này được xác định ngay từ đầu và được kiểm tra trong suốt quá trình phát triển để đảm bảo rằng sản phẩm cuối cùng đáp ứng chính xác chúng.

Đảm bảo giao hàng đúng hạn: Thông qua phân chia pha chi tiết và lập kế hoạch thời gian, tất cả các bên liên quan (thiết kế, mua sắm, sản xuất, chất lượng, v.v.) rõ ràng về những việc cần làm khi nào, để tránh sự chậm trễ của dự án do tắc nghẽn trong một liên kết.

Quảng cáo hợp tác nhóm: APQP nhấn mạnh sự cần thiết của một nhóm bao gồm thiết kế, sản xuất, chất lượng, mua sắm, bán hàng và thậm chí là đại diện nhà cung cấp để làm việc cùng nhau. Phá vỡ các bức tường của bộ phận, căn chỉnh các mục tiêu, chia sẻ thông tin và tránh chiến đấu trong các chiến hào.

Đặt nền tảng cho sản xuất tiếp theo: Đầu ra cuối cùng của APQP (ví dụ: biểu đồ dòng quy trình, kế hoạch điều khiển và hướng dẫn làm việc) trực tiếp hướng dẫn cách sản xuất các sản phẩm đủ điều kiện trong quá trình sản xuất hàng loạt. Nó đảm bảo rằng quá trình sản xuất được xác nhận đầy đủ và tối ưu hóa.

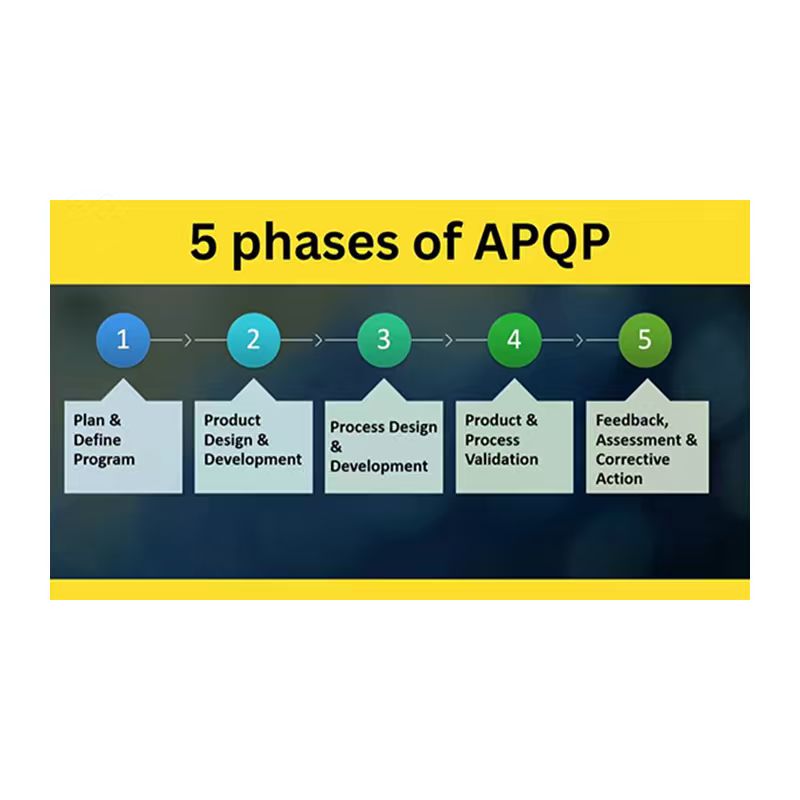

APQP hoạt động như một người quản lý dự án, tập trung vào các lĩnh vực cốt lõi sau:

Nói một cách đơn giản: Làm cho những gì cần làm rõ ràng và biến nó thành nền tảng của tất cả các công việc.

Thiết kế: Thiết kế bản vẽ sản phẩm, thông số kỹ thuật, danh sách vật liệu, v.v. theo yêu cầu.

Xác nhận: Có phải những gì bạn đã thiết kế về mặt lý thuyết có thể? Kiểm tra xem nó có đáp ứng các yêu cầu thông qua các tính toán, mô phỏng, đánh giá thiết kế, v.v. Ví dụ, khi thiết kế xe đẩy, bạn có thể chạy mô phỏng máy tính để xem nó có chắc chắn không.

Nói một cách đơn giản: Hãy chắc chắn rằng những gì được thiết kế là trên giấy để được chấp nhận và có thể đạt được.

Lấy thiết kế và phát triển các sản phẩm TFT 7.0 inch của chúng tôi và thiết lập dây chuyền sản xuất làm ví dụ:

Phương pháp sản xuất: Sau khi sản phẩm được thiết kế, làm thế nào để làm cho nó? Những thiết bị, dụng cụ và quy trình là cần thiết? Tạo một lộ trình sản xuất chi tiết trên mạng (Biểu đồ dòng chảy quy trình).

Bố cục trang web: Làm thế nào để sắp xếp dây chuyền sản xuất hợp lý và hiệu quả nhất?

Phòng ngừa rủi ro: Điều gì có thể sai ở mỗi giai đoạn của quá trình sản xuất? Hậu quả sẽ nghiêm trọng như thế nào? Làm thế nào chúng ta có thể ngăn ngừa lỗi hoặc phát hiện chúng kịp thời khi chúng xảy ra? .

Kế hoạch kiểm soát chất lượng: Các điểm kiểm soát quan trọng trên dây chuyền sản xuất là gì? Những phương pháp nào được sử dụng để kiểm tra? Họ được kiểm tra bao lâu một lần? Ai kiểm tra chúng? (Hình thành một nguyên mẫu của kế hoạch điều khiển).

Nói một cách đơn giản: Lập kế hoạch làm thế nào để tạo ra trước, tìm hiểu các điểm rủi ro có thể có trong quy trình sản xuất và làm tốt công việc phòng ngừa.

Để xác minh rằng sản phẩm có thể được sản xuất hàng loạt, chúng ta cần làm như sau:

Thử nghiệm tiền sản xuất :

Xác minh kiểm tra:

Khả năng xử lý:

Hệ thống thiết bị :

Nói một cách đơn giản: Trên thực tế, hãy thực hiện một thử để xác minh xem sản phẩm có đủ điều kiện hay không và liệu quy trình sản xuất có ổn định và đáng tin cậy hay không.

Giải quyết vấn đề: Các vấn đề tiếp xúc trong sản xuất và thử nghiệm thử nghiệm phải được phân tích và giải quyết kỹ lưỡng.

Tóm tắt kinh nghiệm: Kinh nghiệm và bài học tốt trong dự án này nên được ghi lại để cung cấp tài liệu tham khảo cho các dự án trong tương lai.

Giao cho khách hàng: Tổ chức tất cả các tài liệu chứng minh trình độ và kiểm soát quy trình của sản phẩm và gửi chúng cho khách hàng để xem xét và phê duyệt (đây là quy trình phê duyệt sản xuất PPAP, một đầu ra quan trọng của APQP).

Chuyển giao sản xuất hàng loạt: Tất cả các chế phẩm đã sẵn sàng và sản phẩm được chính thức chuyển đến bộ phận sản xuất hàng loạt để sản xuất quy mô lớn theo kế hoạch APQP.

Nói một cách đơn giản: Giải quyết vấn đề sản xuất thử nghiệm, tổ chức bằng chứng cho khách hàng phê duyệt, bắt đầu sản xuất và sử dụng các bài học kinh nghiệm cho các cải tiến trong tương lai.

Trong suốt kiểm soát:

Làm việc theo nhóm: Quá trình không thể được thực hiện bởi một người hoặc một bộ phận, nhưng phải dựa vào sự hợp tác chặt chẽ giữa các nhóm chức năng chéo.

Quản lý rủi ro: Xác định và ngăn ngừa rủi ro liên tục trong giai đoạn phát triển quy trình và thiết kế (chủ yếu thông qua FMEA).

Tài liệu: Phân tích, quyết định, kế hoạch và kết quả xác minh của từng giai đoạn được ghi lại rõ ràng để tạo thành một chuỗi đầy đủ chuỗi bằng chứng và hướng dẫn hoạt động. Đây là một phần rất quan trọng của APQP!

Để tóm tắt bản chất của APQP:

APQP là một kế hoạch quan niệm siêu chi tiết của người Viking và hướng dẫn giao hàng trực tuyến trước khi sản phẩm được sinh ra. Nó yêu cầu:

Bắt đầu lập kế hoạch sớm (lên phía trước).

Mục tiêu rõ ràng (đáp ứng yêu cầu).

Thiết kế và sản xuất trong cả hai tay (sản phẩm và quy trình).

Tìm kiếm các vấn đề trước (phòng ngừa đầu tiên).

Làm việc theo nhóm là liền mạch (chức năng chéo).

Hãy để sự thật nói cho chính họ (sản xuất thử nghiệm).

Để lại bằng chứng màu đen và trắng (tài liệu).

Mục tiêu cuối cùng là tạo ra một sản phẩm tốt mà khách hàng không thể tìm thấy lỗi với chi phí thấp nhất và trong thời gian ngắn nhất!

Hãy nghĩ về nó như là một người điều hướng của người Viking và người Hồi giáo được phát triển trong phát triển sản phẩm. Không có nó, việc phát triển một sản phẩm mới giống như đi thuyền trong vùng nước chưa được khám phá, nơi bạn có thể chạy mắc cạn và bị lạc; Với nó, bạn có thể đến đích an toàn và hiệu quả hơn.